Почему гпс-600 нельзя проектировать в составе аупт

Содержание:

- ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- УКТП ПУРГА

- Эжекционные ручные стволы

- Пеногенераторы ГПС-600, ГПС-200, ГПС-2000, УКТП Пурга-5

- ТТХ пенных стволов.

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- ГПС-600

- ПРИЕМКА

- КОМПЛЕКТНОСТЬ

- Принципы формирования и подачи пожарной пены в пенных стволах

- Конструкция и принцип работы

- Эжекционные ручные стволы

- УКТП ПУРГА

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- РАЦИОНАЛЬНЫЕ СХЕМЫ БОЕВОГО РАЗВЕРТЫВАНИЯ

- Особенности и отличия воздушно-пенных моделей стволов и пеногенераторов

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Транспортирование генераторов допускается транспортом любого вида в соответствии с правилами, действующими на транспорте данного вида.Транспортирование генераторов в универсальных контейнерах и автомобильным транспортом может осуществляться без упаковки в тару с предохранением от механических повреждений.

7.2. Консервация выходных отверстий и стальных деталей корпусов распылителей — по варианту защиты В31 ГОСТ 9.014 .

7.3. Условия хранения генераторов исполнений У и X — по группе 2, исполнения Т — по группе 3; условия транспортирования — по группе 4, 6, 7, 9 по ГОСТ 15150 .

УКТП ПУРГА

Не стоит обходить своим вниманием и установку УКТП ПУРГА 5

, которая считается эффективным средством для ликвидации пожаров на большой площади. Отметим основные рабочие характеристики это агрегата:

Отметим основные рабочие характеристики это агрегата:

- производительность пены составляет не менее 21000 литров в одну расчётную минуту;

- максимальный расход воды – 6 л/м;

- показатель кратности генерируемой пены равен 70;

- дальность пенной струи достигает 25 метров.

- вес ПУРГИ (с корпусом из нержавеющей стали) составляет 8 кг.

Как можно видеть, каждая из представленных модификаций, может достойно показать себя в чрезвычайной ситуации. Делайте правильный выбор, решая вопрос борьбы с пожаром!

Статью прислал: R600

Пеногенератор ГПС-600

необходим для получения воздушно-механической пены, путем преобразования ее из водного раствора пенообразователя.

При этом кратность пены ГПС-600

– 70-100, при этом генератор ГПС-600 прекрасно справляется с тушением жидкостей, которые легко воспламеняются, а производительность позволяет ему справиться с возгоранием в помещениях, которые труднодоступны.

Генератор пены состоит из:

- корпуса, к которому прикреплено устройство, направляющее пену

- соединительной головки

- пакет сеток.

Его корпус изготовлен из сплавов такого металла, как алюминий, так что работа с ГПС-600 довольно проста.

Его корпус изготовлен из сплавов такого металла, как алюминий, так что работа с ГПС-600 довольно проста.

Описывая ТТХ, стоит отметить, что производительность ГПС-600 составляет 600 литров пены с секунду.

Площадь тушения ГПС-600

- ЛВЖ – 75 м 2

- ГЖ – 120 м 2

Глубина тушения

5 метров

В целом, производительность ГПС-600 находится весьма на приличном уровне. Вес установка ГПС-600 имеет небольшой – всего 4,5 кг, при этом площадь тушения весьма внушительна.

Расход ствола ГПС-600

- по пене (пенообразователь) составляет 0,36 л/с

- по воде – 5,64 л/с.

Пеногенератор ГПС-200

немного уступает своему «большому» собрату ГПС-600. Это, в первую очередь, касается производительности, которая для этого устройства составляет в три раза меньше, то есть 200 л/с пены.

Пример подачи пены из ГПС-600

Площадь тушения ГПС-200

- ЛВЖ – 25 м 2

- ГЖ – 40 м 2

Корпус и конструкция этого устройства точно такая же, как и у уже описанного нами выше устройства.

Вес ГПС составляет всего 2,4 кг, работать с пеногенератором очень просто. При этом дальность подачи пены составляет 10 метров.

Самым большим из пеногенераторов средней кратности является ГПС-2000, по своей конструкции не слишком отличается от других пеногенераторов. Разница между ними только в характеристиках. Поскольку он обладает самой большой производительностью – 2000 л/с по пене, соответственно имеет и самый значительный вес – 13 кг. Благодаря тому, что дальность подачи пены у ГПС-2000 составляет 14 метров, его целесообразно применять при больших возгораниях или в больших помещениях, а так же на пожароопасном производстве.

Из-за размеров внушительными также являются и показатели расхода по пенобразователю и по воде.

Площадь тушения ГПС-2000

- ЛВЖ – 250 м 2

- ГЖ – 400 м 2

Отдельно стоит отметить установку для тушения крупных пожаров УКТП Пурга-5.

По своим размерам и некоторым ТТХ Пурга-5 соответствует пеногенератору ГПС-600.

Однако, это касается только расхода водного раствора при работе, а также рабочему давлению.

Другие параметры более мощные, поэтому площадь тушения ствола Пурга-5 намного больше.

- дальность подачи струи пены составляет 20-25 метров

- расход пенообразователя 0,36 л/c

- производительность по пене составляет 21000 литров в минуту.

- кратность пены 70

- Расход воды (водного раствора пенообразователя), 5-6 л/с

- габаритные размеры 610х365х310

Корпус Пурга-5 изготовлен из нержавеющей стали и покрыт слоем порошковой краски, вес составляет 8 кг.

Проведенные испытания УКТП Пурга-5 показывают большую производительную мощность данного пеногенератора. Особенно это актуально при тушении пожара на крупной по территории площади, или же при ликвидации пожара причиной которого стали легковоспламеняющиеся жидкости.

Эффективность пожаротушения зависит в первую очередь от комплектации пожарного оборудования и применения специальных средств борьбы с пожаром. Одними из наиболее распространенных и действенных устройств для ликвидации огня являются ручные пожарные стволы. Воздушно-механический способ подачи пены ручными стволами

позволяет значительно ускорить процесс пожаротушения.

Тушение пеной весьма результативный способ тушения единовременно нескольких видов (классов) пожаров за кратчайшее время. Использование пенных пожарных стволов

даёт возможность применять результативно одинаковый объём воды, в сопоставлении, например, со стандартными водяными стволами.

Эжекционные ручные стволы

Данный вид имеет некоторые преимущества перед аналогичными устройствами: возможность производить пену разной кратности, отсутствие надобности в дополнительных приборах для нагнетания воздуха, неприхотливость конструкция. Наиболее распространенными являются следующие пожарные стволы:

-

СВП.

Это наиболее простой и часто используемый инструмент для тушения огня. С одной стороны ствол имеет соединительный штекер, при помощи которого крепится к рукаву. С другой стороны закрепляется труба, в которую подается пенная смесь. -

СВПЭ-4.

Предназначено устройство для производства пены низкой кратности. Поступление воздуха осуществляется через отверстия в его корпусе. При прохождении смеси в корпусе образуется вакуум, вследствие этого, требуемый объем воздуха всасывается внутрь ствола. Производительность по пене данного устройства – 4 м3/мин, расход воды – 7,9 л/с. -

СВПЭ-8.

Основные отличия данной установки от предыдущей в более высокой производительности по пене и в увеличенном расходе воды (эти показатели вдвое выше).

Пеногенераторы ГПС-600, ГПС-200, ГПС-2000, УКТП Пурга-5

/ Статьи / Пожарно-техническое оборудование / Пожарные стволы

Пеногенератор ГПС-600 необходим для получения воздушно-механической пены, путем преобразования ее из водного раствора пенообразователя.

Кратность пены ГПС-600 – 70-100, при этом генератор ГПС-600 прекрасно справляется с тушением ГЖ жидкостей, которые легко воспламеняются, а производительность позволяет ему оперативно ликвидировать возгорание в труднодоступных помещениях.

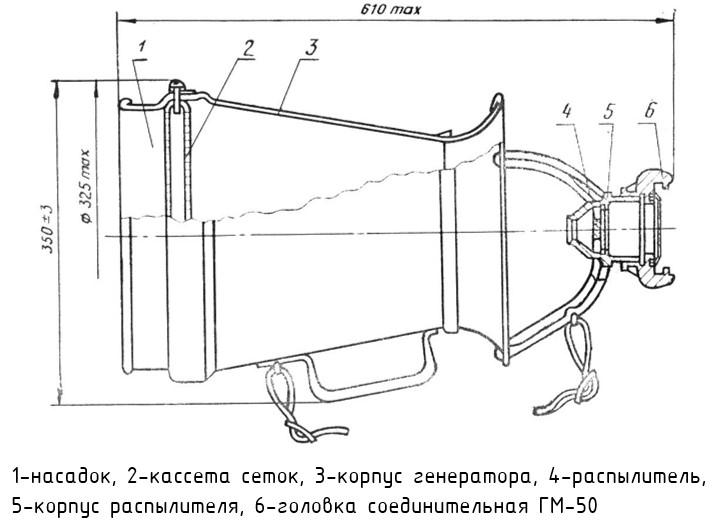

Конструкция

Генераторы пены состоят из:

- Корпуса, к которому прикреплено устройство, направляющее пену;

- Соединительной головки;

- Распылитель;

- Пакет сеток.

Корпус изготовлен из сплавов такого металла, как алюминий, так что работа с ГПС довольно проста.

Площадь тушения ГПС-600

Описывая ТТХ, стоит отметить, что производительность ГПС-600 составляет 600 литров пены в секунду.

Глубина тушения 5 метров.

В целом, производительность ГПС-600находится весьма на приличном уровне. Вес установки ГПС-600 небольшой – всего 4,5 кг, при этом площадь тушения весьма внушительна.

- По пене (пенообразователь) составляет 0,36 л/с;

- По воде – 5,64 л/с.

Пример подачи пены из ГПС-600

Площадь тушения ГПС-200

Пеногенератор ГПС-200 немного уступает своему «большому» собрату ГПС-600. Это, в первую очередь, касается производительности, которая для этого устройства составляет в три раза меньше, то есть 200 л/с пены.

Расход ствола ГПС-200

Корпус и конструкция этого устройства точно такая же, как и у уже описанного нами выше устройства.

Вес ГПС-200 составляет всего 2,4 кг, работать с пеногенератором очень просто. При этом дальность подачи пены составляет 10 метров.

Расход ствола ГПС-2000

Самым большим из пеногенераторов средней кратности является ГПС-2000, по своей конструкции не слишком отличается от других пеногенераторов.

Разница между ними только в характеристиках. Поскольку он обладает самой большой производительностью – 2000 л/с по пене, соответственно имеет и самый значительный вес – 13 кг.

Благодаря тому, что дальность подачи пены у ГПС-2000 составляет 14 метров, его целесообразно применять при больших возгораниях или в больших помещениях, а так же на пожароопасном производстве.

Из-за размеров внушительными также являются и показатели расхода по пенобразователю и по воде.

- расход воды-18,8 л/с

- расход пены-1,2 л/с

Уктп пурга-5

Отличие УКТП «ПУРГА-5» от аналогов:

- увеличенной дальностью подачи пены средней кратности;

- повышенной скоростью растекания пены по поверхности горения.

| № п/п. | Наименование параметра | Значение параметра |

| 1. | Условный проход, dу | 50 мм |

| 2. | Рабочее давление | 0,8 МПа (8 кгс/см2) |

| 3. | Производительность по пене средней кратности | 21 000 л/мин |

| 4. | Расход воды при рабочем давлении | 5,0 л/с |

| 5. | Расход водного раствора пенообразователя | 5,0 + 1,0 л/с |

| 6. | Расход пенообразователя | 0,36 л/с |

| 7. | Дальность струи (по крайним каплям) при рабочем давлении:· водяной· пенной | 20 метров20 метров |

| 9. | Кратность воздушно-механической пены | 50 – 70 |

| 10. | Масса (вес) | 8,2 кг |

| 11. | Габаритные размеры:· длина· высота (с рукояткой)· диаметр корпуса | 860 мм395 мм310 мм |

Обзор установок комбинированного тушения ПУРГА

По своим размерам и некоторым ТТХ Пурга-5 соответствует пеногенератору ГПС-600.

Корпус Пурга-5 изготовлен из нержавеющей стали и покрыт слоем порошковой краски.

Проведенные испытания УКТП Пурга-5 показывают большую производительную мощность пеногенератора.

Особенно это актуально при тушении пожара на больших по площади территориях, или же при ликвидации пожара, причиной которого стали горючие или легковоспламеняющиеся жидкости.

ТТХ пенных стволов.

Принцип действия генераторов похож на работу эжекционных стволов. Отличием является то, что на выходе из ствола находится металлическая сетка, которая при попадании пенного раствора, насыщенного воздухом, образует огнетушащую пену средней кратности.ГПС 200, 600 и 2000 различаются между собой только по техническим показателям:

- ГПС 200. расход пожарного ствола по воде – 1.8 л/с, по пенообразователю – 0,12 л/с.

- ГПС 600. Производительность пены – 600 л/с, расход пожарного ствола по воде – 5,6 л/с, по пенообразователю – 0,36 л/с.

- ГПС 2000. Производительность пены – 200 л/с, расход пожарного ствола по воде – 18 л/с, по пенообразователю – 1,2 л/с.

Стоит также отметить мощное устройство УКТП Пурга, предназначенное для ликвидации пожаров на крупных объектах, а также на территориях с опасной производственной деятельностью. Технические характеристики схожи с ТХ генераторов средней кратности, однако производительность установки Пурга значительно выше. Так, по пене она составляет 21 тыс. л/мин., а дальность подачи струи – до 25 метров.

В целом, современные пенные ручные пожарные стволы идеально зарекомендовали себя в различных критических и экстраординарных условиях эксплуатации. При этом качество материала, надежность устройств редко у кого вызывали нарекания.

Статью прислал: STR555

Назначение – первоначальное заполнение насоса и всасывающей линии водой при работе из водоема осуществляется вакуумной системой, состоящей из вакуумного струйного насоса, установленного на выхлопной линии автомобиля, вакуумного затвора, установленного в верхней части насоса, трубопроводов и рычагов управления.

Вакуумный затвор служит для соединения полости насоса с камерой разрежения диффузора вакуумного струйного насоса при отсасывании воздуха из полости насоса.

При повороте до упора на себя рукоятки 8 (рис. 1) кулачок валика открывает нижний клапан 12 (верхний клапан 7 закрыт) и соединяет полость насоса с камерой разрежения вакуумного струйного насоса. При включении вакуумного затвора кулачок валика открывает верхний клапан (нижний клапан закрыт) и соединяет трубопровод, идущий к вакуумному струйному насосу, с атмосферой через отверстие, имеющееся в корпусе вакуумного затвора, что способствует быстрому сливу воды.из трубопровода.

Блок вакуумного струйного насоса и газовой сирены служит для создания в камере диффузора разрежения и получения сигнала тревоги.

Газовая сирена включается из кабины водителя рычагом 1 (рис. 2) через систему тяг 4 и рычаг 5 (рис. 3). В обычном положении заслонки прижаты пружиной к своим седлам и выхлопные газы проходят свободно по трубопроводам. При включении сирены заслонка 3 перекрывает прямое движение выхлопных газов, и они попадают через распределитель в резонатор /. Положение заслонки фиксируется «рычагом и давлением выхлопных газов.

Рис. 1. Затвор вакуумный:

1-глазок; 2-упор рукоятки; 3-корпус электролампочки; 4, 6, 11-гайка; 5-корпус; 7-клапан верхний; 8-рукоятка; 9-уплотнитель; 10-улачковый валик; 12-клапан нижний; 13-пружина

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Генераторы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 12.2.037 по чертежам, утвержденным в установленном порядке.

2.2. Генераторы должны выдерживать гидравлическое давление 0,9 МПа (9 кгс/см). При этом не допускается появление следов воды (в виде капель) на наружных поверхностях корпусов распылителей и течь в местах соединений.

2.3. При работе генератора должно обеспечиваться полное заполнение пеной контура выхода из насадка.

2.4. Сетки генератора должны быть прочно закреплены в корпусах и равномерно натянуты.Прогиб натянутых сеток от груза массой (2±0,1) кг, расположенного на площади 40 см в центре сетки, а также после испытаний гидравлическим давлением перед распылителем 0,9-1,0 МПа (9-10 кгс/см) должен быть не более:

2 мм — для ГПС-200;

5 мм — для ГПС-600;

10 мм — для ГПС-2000.

2.5. Для кассеты должна быть применена сетка с номинальным размером стороны ячейки в свету 0,8-1,2 мм по ГОСТ 3826 , изготовленная из проволоки диаметром 0,3-0,4 мм из высоколегированной стали, или сетка по ГОСТ 6613 из полутомпаковой проволоки с таким же размером стороны ячейки и диаметром проволоки.

2.6. Генераторы ГПС-600, предназначенные для комплектации пожарной техники, должны иметь плечевой ремень и ручку 8 (черт.2).

2.7. Корпуса генераторов не должны иметь вмятин и других повреждений.

2.8. Литые детали генераторов должны быть изготовлены из алюминиевого сплава марки АК7 (АК7) или АК7 (АЛ9) по ГОСТ 1583 или из сплавов других марок с механическими и антикоррозионными свойствами, не уступающими указанным сплавам.

2.9. Предельные отклонения размеров отливок деталей генераторов, мм:

|

номинальных |

размеров |

до 60 мм включ. |

|||

|

св. 60 до 100 мм |

|||||

|

св. 100 до 160 мм |

|||||

|

св. 160 до 250 мм |

2.10. Поверхности литых деталей не должны иметь трещин, посторонних включений и других дефектов, влияющих на прочность и герметичность генераторов и ухудшающих внешний вид.

2.11. Сварные швы не должны иметь посторонних включений, наплывов, непроваров и прожогов.

2.12. Метрические резьбы должны выполняться по ГОСТ 24705 с полями допусков по ГОСТ 16093 : 7Н — для внутренних резьб и 8 — для наружных резьб.Трубные цилиндрические резьбы — по ГОСТ 6357 , класс В.Резьбы должны быть полного профиля, без вмятин, забоин, подрезов и сорванных ниток.Не допускаются местные срывы, выкрашивания и дробления резьбы общей длиной более 10% длины нарезки, при этом на одном витке — более 0,2 его длины.

2.13. Стальные детали генераторов, кроме изготовляемых из листового проката и труб, должны иметь покрытие Ц18.хр. для исполнения У и Ц24.хр. — для исполнений ХЛ и Т; крепежные детали — покрытие Ц9.хр. Покрытия — в соответствии с требованиями ГОСТ 9.301 .

2.14. Кольца кассет должны быть изготовлены из стали 12Х18Н10Т по ГОСТ 5632 или из стали других марок с механическими и антикоррозионными свойствами, не уступающими указанной стали.

2.15. Уплотнительные прокладки генераторов должны быть изготовлены из картона марки А по ГОСТ 9347 или другого материала, обеспечивающего герметичность соединений.

2.16. Соединительные головки — по ГОСТ 28352 .

2.17. Резьбовые части деталей должны быть смазаны солидолом по ГОСТ 4366 .

2.18. Наружные и внутренние поверхности корпусов распылителей, насадков, а также наружные поверхности стоек должны быть покрыты эмалью красного цвета марки ПФ-115 по ГОСТ 6465 или другим лакокрасочным материалом того же цвета, по защитным свойствам не уступающим указанной эмали.Кассеты генераторов и выходные цилиндрические отверстия корпусов распылителей не окрашиваются.

2.19. Генераторы должны соответствовать следующим показателям надежности:гамма-процентный (= 90%) полный срок службы не менее 8 лет;гамма-процентный (= 90%) срок сохраняемости не менее 1 года;вероятность безотказной работы для генераторов ГПС-200 и ГПС-600 за 50 ч, ГПС-2000 за 25 ч — 0,993.

ГПС-600

Меньшим собратом пеногенератора ГПС-2000 считается ГПС-600. Он отлично подходит для тушения легко воспламеняющихся веществ в жидкой агрегатной форме. При этом он показывает неплохую производительность (600 л/с). Благодаря этому его в обязательном порядке привлекают к работе в участках с затруднённым доступом. Удивительно, но ГПС-600 имеет совсем небольшой вес – 4, 5 кг. Также в числе его характеристик, заслуживающих внимания, имеется и хорошая глубина тушения, достигающая 5 метров. Корпус пеногенератора гпс-600 выполнен из прочного алюминиевого сплава.

Площадь тушения ГПС-600 составляет: для ЛВЖ (легковоспламеняющие жидкости) — 75 м2, для ГЖ (горючих жидкостей) — 120 м2. При этом глубина тушения составляет 5 метров.

Это интересно: Воздушно-пенный ствол СВПК-4: ТТХ и описание

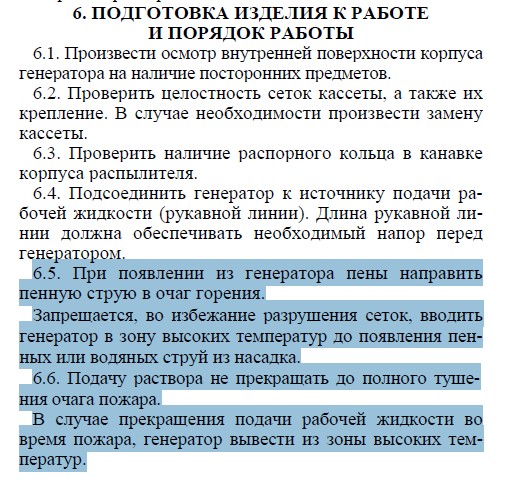

ПРИЕМКА

3.1. Для проверки соответствия генераторов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные, периодические испытания и испытания на надежность.

3.2. При приемосдаточных испытаниях каждый генератор проверяют на соответствие требованиям пп.2.2, 2.6, 2.7, 2.10, 2.11, 2.13, 2.16, 2.18, 5.1, 5.2, 6.1, 6.2, 7.1, 7.2, 7.4, 7.5, 8.2.

3.3. Периодические испытания проводят не реже одного раза в год на соответствие генераторов всем требованиям настоящего стандарта (кроме п.2.19) на трех генераторах каждого типоразмера и климатического исполнения из числа прошедших приемосдаточные испытания.

3.4. Испытания на надежность (п.2.19) проводят не реже одного раза в 5 лет. Испытаниям подвергают генераторы, отобранные методом случайного отбора, из числа прошедших приемосдаточные испытания.Показатели полного срока службы и срока сохраняемости по п.2.18 контролируют в соответствии с РД 50-690 при следующих исходных данных:доверительная вероятность — 0,9;регламентированная вероятность — 0,9;число испытываемых генераторов — 20 (каждого типоразмера независимо от климатического исполнения);приемочное число предельных состояний — 0;приемочное число отказов — 0.Показатель вероятности безотказной работы по п.2.19 контролируют в соответствии с ГОСТ 27.410 одноступенчатым методом при следующих исходных данных:риск изготовителя — 0,1;риск потребителя — 0,1;приемочный уровень — 0,999;браковочный уровень — 0,993;число испытываемых генераторов — 2 (каждого типоразмера, независимо от климатического исполнения);приемочное число отказов — 0.

3.5. Качество генераторов проверяют на изделиях в количестве 3% от партии, но не менее 3 шт., в объеме приемосдаточных испытаний. Партия состоит из генераторов одного типоразмера и климатического исполнения, изготовленных в одну смену или предъявленных к приемке по одному документу.Результаты проверки распространяются на всю партию.

КОМПЛЕКТНОСТЬ

5.1. К генераторам должен быть приложен паспорт, объединенный с техническим описанием и инструкцией по эксплуатации в соответствии с ГОСТ 2.601 ; число паспортов, прилагаемых к партии разветвлений, — по согласованию предприятия-изготовителя с заказчиком.

5.2. В комплект каждого генератора исполнений У и Т должны входить запасная кассета и запасное резиновое кольцо по ГОСТ 6557 ; к генератору должен прилагаться паспорт, объединенный с техническим описанием и инструкцией по эксплуатации в соответствии с ГОСТ 2.601 , и товаросопроводительная документация в соответствии с условиями договора между предприятием-изготовителем и заказчиком.

Принципы формирования и подачи пожарной пены в пенных стволах

До того, как приступить к изучению воздушно-пенных стволов

, стоит вспомнить, как происходит формирование воздушно-механической пены. Для её получения высококонцентрированный раствор пенообразователя перемешивается с водой, таким образом создаётся раствор нужной концентрации. Когда раствор готов, его нужно насытить воздухом, чтобы получилась пена. Поскольку пена представляет собой воздушные пузыри разнообразного размера.

Существует несколько распространённых способов насыщения пенной смеси воздухом:

- насыщение воздухом напрямую при подаче из насадки воздушно-пенного ствола;

- насыщение за счёт специализированной пневматической системы автомашины, перемешивание пенообразователя, воды и воздуха производится в системе;

- последний способ подразумевает применение способа эжекции (специализированных эжекционных насадок) ствола, насадки.

Воздушно-механический метод пенообразования предполагает смешивание трех компонентов: пенного концентрата, воды и воздуха. После смешивания пенообразователя с водой нагнетается под давлением воздух. Выходящая из ствола пенная смесь покрывает горящую поверхность, образуя воздухонепроницаемую пленку. Одним из наиболее распространенных способов обогащения пенного раствора воздухом является применение эжекционных ручных стволов, а также использование генераторов пены средней кратности.

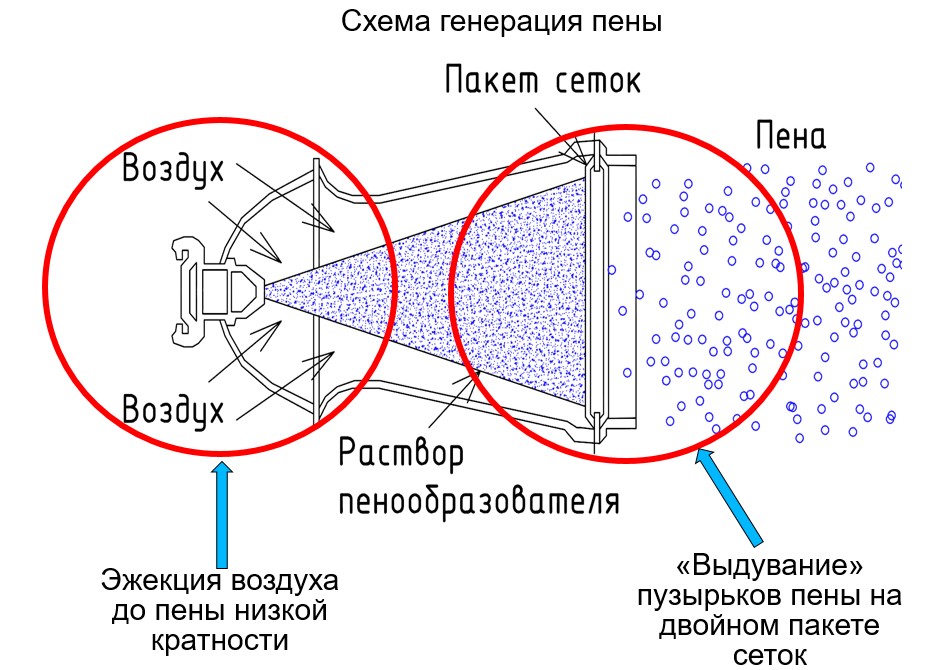

Конструкция и принцип работы

Все основные элементы ГПС-600 указаны на рисунке.

Подробное описание устройство можно прочитать в паспорте.

Принцип работы довольно прост: раствор пенообразователя под давлением подается на распылитель. Распылитель представляет собой устройство с прорезями, расположенными под углом 12°. Эти прорези закручивают поток рабочей жидкости таким образом, чтобы раствор пенообразователя равномерно подавался на сетку. На сетке “выдуваются” пузырки пены, а форма корпуса способствует дополнительному эжектированию воздуха.

Эти основные элементы (распылитель и сетка) есть во всех генераторах пены средней кратности, ведь именно они главным образом отвечают за качество получаемой пены.

Нам крайне важно понимать из чего они сделаны. Итак, пакет сеток выполнен из коррозионно-стойкой жаропрочной стали марки 12Х18Н9Т; распылитель – из полиэтилена высокого давления 158-02 сорт 1 ГОСТ 16337

Этот полиэтилен имеет температуру плавления не выше 110 ºС. Т.е. при тепловом воздействии, если не будет через распылитель протекать жидкость, то потеряет свою форму и начнет плавится. Если распылитель расплавился, то он не сможет закрутить поток и никакой пены средней кратности мы не получим.

Отражено ли это в паспорте на ГПС-600?

Отражено, но сказано, что могут разрушится (прогореть) сетки. Про распылитель ни слова.

Делаем важный вывод, что в стационарных установках пожаротушения нельзя применять ГПС-600 и ГПСС-2000 (сетки и распылитель те же), на основании материального исполнения изделия, требований паспорта и нормативного времени инерционности до 3 минут.

Взрывоустойчивость

Генераторы ГПСС обладают низкой живучестью. Установленные на резервуаре при подрыве они деформируются, слетают с посадочных мест, у них рвется сетка. Случаев таких много, но они редко отражаются в открытых источниках. Яркий пример – пожар в Конде. Если бы использовались более устойчивые к взрыву камеры пены низкой кратности, то возможно, АУПТ смогла бы потушить пожар, ставший одним из крупнейших в российском ТЭК.

Эжекционные ручные стволы

Данный вид имеет некоторые преимущества перед аналогичными устройствами: возможность производить пену разной кратности, отсутствие надобности в дополнительных приборах для нагнетания воздуха, неприхотливость конструкция. Наиболее распространенными являются следующие пожарные стволы:

-

СВП.

Это наиболее простой и часто используемый инструмент для тушения огня. С одной стороны ствол имеет соединительный штекер, при помощи которого крепится к рукаву. С другой стороны закрепляется труба, в которую подается пенная смесь. -

СВПЭ-4.

Предназначено устройство для производства пены низкой кратности. Поступление воздуха осуществляется через отверстия в его корпусе. При прохождении смеси в корпусе образуется вакуум, вследствие этого, требуемый объем воздуха всасывается внутрь ствола. Производительность по пене данного устройства – 4 м3/мин, расход воды – 7,9 л/с. -

СВПЭ-8.

Основные отличия данной установки от предыдущей в более высокой производительности по пене и в увеличенном расходе воды (эти показатели вдвое выше).

УКТП ПУРГА

Не стоит обходить своим вниманием и установку УКТП ПУРГА 5

, которая считается эффективным средством для ликвидации пожаров на большой площади. Отметим основные рабочие характеристики это агрегата:

Отметим основные рабочие характеристики это агрегата:

- производительность пены составляет не менее 21000 литров в одну расчётную минуту;

- максимальный расход воды – 6 л/м;

- показатель кратности генерируемой пены равен 70;

- дальность пенной струи достигает 25 метров.

- вес ПУРГИ (с корпусом из нержавеющей стали) составляет 8 кг.

Как можно видеть, каждая из представленных модификаций, может достойно показать себя в чрезвычайной ситуации. Делайте правильный выбор, решая вопрос борьбы с пожаром!

Статью прислал: R600

Эффективность пожаротушения зависит в первую очередь от комплектации пожарного оборудования и применения специальных средств борьбы с пожаром. Одними из наиболее распространенных и действенных устройств для ликвидации огня являются ручные пожарные стволы. Воздушно-механический способ подачи пены ручными стволами

позволяет значительно ускорить процесс пожаротушения.

Тушение пеной весьма результативный способ тушения единовременно нескольких видов (классов) пожаров за кратчайшее время. Использование пенных пожарных стволов

даёт возможность применять результативно одинаковый объём воды, в сопоставлении, например, со стандартными водяными стволами.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Генераторы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 12.2.037 по чертежам, утвержденным в установленном порядке.

2.2. Генераторы должны выдерживать гидравлическое давление 0,9 МПа (9 кгс/см). При этом не допускается появление следов воды (в виде капель) на наружных поверхностях корпусов распылителей и течь в местах соединений.

2.3. При работе генератора должно обеспечиваться полное заполнение пеной контура выхода из насадка.

2.4. Сетки генератора должны быть прочно закреплены в корпусах и равномерно натянуты.Прогиб натянутых сеток от груза массой (2±0,1) кг, расположенного на площади 40 см в центре сетки, а также после испытаний гидравлическим давлением перед распылителем 0,9-1,0 МПа (9-10 кгс/см) должен быть не более:

2 мм — для ГПС-200;

5 мм — для ГПС-600;

10 мм — для ГПС-2000.

2.5. Для кассеты должна быть применена сетка с номинальным размером стороны ячейки в свету 0,8-1,2 мм по ГОСТ 3826 , изготовленная из проволоки диаметром 0,3-0,4 мм из высоколегированной стали, или сетка по ГОСТ 6613 из полутомпаковой проволоки с таким же размером стороны ячейки и диаметром проволоки.

2.6. Генераторы ГПС-600, предназначенные для комплектации пожарной техники, должны иметь плечевой ремень и ручку 8 (черт.2).

2.7. Корпуса генераторов не должны иметь вмятин и других повреждений.

2.8. Литые детали генераторов должны быть изготовлены из алюминиевого сплава марки АК7 (АК7) или АК7 (АЛ9) по ГОСТ 1583 или из сплавов других марок с механическими и антикоррозионными свойствами, не уступающими указанным сплавам.

2.9. Предельные отклонения размеров отливок деталей генераторов, мм:

|

номинальных |

размеров |

до 60 мм включ. |

|||

|

св. 60 до 100 мм |

|||||

|

св. 100 до 160 мм |

|||||

|

св. 160 до 250 мм |

2.10. Поверхности литых деталей не должны иметь трещин, посторонних включений и других дефектов, влияющих на прочность и герметичность генераторов и ухудшающих внешний вид.

2.11. Сварные швы не должны иметь посторонних включений, наплывов, непроваров и прожогов.

2.12. Метрические резьбы должны выполняться по ГОСТ 24705 с полями допусков по ГОСТ 16093 : 7Н — для внутренних резьб и 8 — для наружных резьб.Трубные цилиндрические резьбы — по ГОСТ 6357 , класс В.Резьбы должны быть полного профиля, без вмятин, забоин, подрезов и сорванных ниток.Не допускаются местные срывы, выкрашивания и дробления резьбы общей длиной более 10% длины нарезки, при этом на одном витке — более 0,2 его длины.

2.13. Стальные детали генераторов, кроме изготовляемых из листового проката и труб, должны иметь покрытие Ц18.хр. для исполнения У и Ц24.хр. — для исполнений ХЛ и Т; крепежные детали — покрытие Ц9.хр. Покрытия — в соответствии с требованиями ГОСТ 9.301 .

2.14. Кольца кассет должны быть изготовлены из стали 12Х18Н10Т по ГОСТ 5632 или из стали других марок с механическими и антикоррозионными свойствами, не уступающими указанной стали.

2.15. Уплотнительные прокладки генераторов должны быть изготовлены из картона марки А по ГОСТ 9347 или другого материала, обеспечивающего герметичность соединений.

2.16. Соединительные головки — по ГОСТ 28352 .

2.17. Резьбовые части деталей должны быть смазаны солидолом по ГОСТ 4366 .

2.18. Наружные и внутренние поверхности корпусов распылителей, насадков, а также наружные поверхности стоек должны быть покрыты эмалью красного цвета марки ПФ-115 по ГОСТ 6465 или другим лакокрасочным материалом того же цвета, по защитным свойствам не уступающим указанной эмали.Кассеты генераторов и выходные цилиндрические отверстия корпусов распылителей не окрашиваются.

2.19. Генераторы должны соответствовать следующим показателям надежности:гамма-процентный (= 90%) полный срок службы не менее 8 лет;гамма-процентный (= 90%) срок сохраняемости не менее 1 года;вероятность безотказной работы для генераторов ГПС-200 и ГПС-600 за 50 ч, ГПС-2000 за 25 ч — 0,993.

РАЦИОНАЛЬНЫЕ СХЕМЫ БОЕВОГО РАЗВЕРТЫВАНИЯ

Рис.1. Схема перекачки воды по

способу из насоса в насос

Рис. 2. Схема перекачки воды по

способу из насоса в цистерну

пожарной машины

Рис. 3. Схема перекачки воды по

способу из насоса через промежуточную

емкость и комбинированным способом

Рис.

4. Варианты возможной подачи воды без

перекачки для тушения пожаров в зданиях

повышенной этажности

Рис. 5. Варианты подачи воды

способом перекачки для тушения пожаров

в зданиях повышенной этажности

Таблица 1

Рабочие напоры на насосе головного

автомобиля, установленного не далее 20

м от здания

повышенной этажности при подаче

воды на тушение пожара в перекачку

|

Расположение |

Напор на насосе, |

||||||||||||

|

Возможные схемы |

|||||||||||||

|

три ствола Б (один |

четыре ствола Б |

пять стволов Б |

один ствол А и |

||||||||||

|

этаж |

высота, м |

Диаметр прорезиненных |

|||||||||||

|

66 |

77 |

89 |

66 |

77 |

89 |

66 |

77 |

89 |

66 |

77 |

89 |

||

|

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 |

27 30 33 36 39 42 45 48 51 54 57 60 63 66 69 72 75 |

70 77 80 83 86 89 92 98 101 104 107 110 113 116 120 — — |

67 71 74 77 80 83 86 89 94 97 100 103 106 109 113 116 120 |

64 68 71 74 77 80 83 86 89 92 95 98 101 104 108 111 115 |

75 84 87 90 93 96 99 108 111 114 117 120 — — — — — |

69 74 77 80 83 86 89 95 98 101 104 107 110 113 117 120 — |

65 69 72 75 78 81 84 88 91 94 97 100 103 106 109112 115 |

82 94 97 100 103 106 109 120 — — — — — — — — — |

72 79 82 85 88 91 94 100 103 106 109 112 115 120 — — — |

66 70 73 76 79 82 85 89 93 96 99 102 105 108 111 114 117 |

Не позво-ляет про-пускная |

75 84 87 90 93 96 99 107 110 113 116 120 — — — — — |

67 72 75 78 81 84 87 91 94 97 100 103 106 109 114 117 120 |

Таблица 2

Предельные расстояния до

водоисточников при тушении пожаров в

зданиях повышенной этажности

с подачей воды по возможным

схемам боевого развертывания

|

Расположение |

Предельные |

||||||||||||

|

Возможные схемы |

|||||||||||||

|

три ствола Б (один |

четыре ствола Б |

пять стволов Б |

один ствол А и |

||||||||||

|

этаж |

высота м |

Диаметр прорезиненных |

|||||||||||

|

66 |

77 |

89 |

66 |

77 |

89 |

66 |

77 |

89 |

66 |

77 |

89 |

||

|

5 6 7 8 9 10 11 12 13 14 15 16 17 и выше |

15 18 21 24 27 30 33 36 39 42 45 48 51 |

200 180 160 160 140 120 100 80 60 40 20 10 — |

500 460 420 360 320 280 240 200 160 100 60 20 — |

1880 1720 1560 1400 1240 1080 920 760 580 420 260 100 — |

120 100 100 80 80 60 60 40 20 20 10 — — |

280 260 220 200 180 160 120 100 80 60 40 10 — |

1060 960 880 780 700 600 500 400 320 240 140 60 — |

60 60 60 40 40 40 20 20 20 10 10 — — |

180 160 140 120 120 100 80 60 40 40 20 10 — |

680 620 560 500 440 380 320 260 200 140 80 20 — |

Не позво-ляет про-пускная |

120 100 100 80 80 60 60 40 20 20 10 — — |

460 420 380 340 300 260 220 180 140 100 60 20 — |

СПИСОК

ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

-

Боевой Устав пожарной охраны.

М.: МВД РФ, 1995. -

Иванников В.П., Клюс П.П. Справочник

руководителя тушения пожара. М.:

Стройиздат, 1987. -

Кимстач И.Ф., Девлишев П.П.,

Евтюшкин Н.Н. Пожарная тактика. М.:

Стройиздат, 1984. -

Повзик Я.С. и др. Пожарная тактика.

М.: Стройиздат, 1990. -

Наставления по газодымозащитной

службе государственной противопожарной

службы МВД России. М.: МВД РФ, 1996. -

Номоконов В.Г. В помощь руководителю

тушения пожаров. Учебное пособие.

Иркутск: ИВШ МВД РФ, 1994. -

Справочное пособие водителя

пожарного автомобиля. — М.: ВНИИПО МВД

России, 1997.

Особенности и отличия воздушно-пенных моделей стволов и пеногенераторов

Воздушно-пенные модификации и пеногенераторы применяются для создания пены. Первые устройства формируют составы низкой кратности, вторые – выше средней.

СВПЭ и СВП. Эти модификации работают с емкостями. Приборы сформированы из корпуса, разделенного на три камеры, одна из них – с разряженным пространством, соединительной головки, кожуха и ниппеля. Огнетушащий состав проходит через камеры, разряженное пространство образует их него и воздуха пенные массы. Из устройства они поступают в шланг, и далее – к огню.

ГПС. Состоят из кассеты, корпуса, головки и ремня. К распылительному устройству подается 6-процентный состав, там он размельчается на отдельные капельки. На маршруте к сеткам в вещество подсасывается воздух. Сама пена формируется уже в кассете. Из генератора масса выталкивается посредством увеличения своего объема

Важно оберегать кассету сеток от ржавчины и повреждений.