Монтаж металлоконструкций

Содержание:

- Обеспечение правильной сборки

- Сварка ответственных конструкций электродами

- Требования

- Заземление

- Инновационные сварочные технологии

- Что включают в себя подготовительные работы по монтажу металлоконструкций?

- Соединения

- Требования к монтажу электростолба

- Соединение металлоконструкций болтами

- Требования к сварке

- Контроль качества изготовления металлоконструкций

- Оборудование для сварочных работ электродуговой сваркой

- Установка и крепление левого косоура

- Правильный монтаж металлоконструкций согласно СНИП

- Монтаж ЖБ опор

- Основные и специальные свойства крепежа

Обеспечение правильной сборки

Обеспечение высококачественного завершения работ также основывается на правильном следовании определенному перечню правил по сборке металлоконструкций:

- Подбирая детали из которых будет состоять металлоконструкция, стоит придерживаться чертежей, которые были обрисованы при составлении проекта. Иначе минимальными потерями будет несоответствие внешнего вида конструкции, а в худшем случае она не сможет выполнять возложенные на нее функции.

- Исходя из плана проекта каждый элемент должен находиться на своем месте.

- Ширина зазоров имеет не последнюю роль при возведении конструкций. Если в конечном итоге они будут иметь большие габариты, чем должны были по задумке, то данный факт очень сильно отразится на прочности изделия. Но в свою очередь чересчур мелкие зазоры могут негативно отразиться на правильной работе подвижных деталей.

- Любая конструкция имеет углы, уровень которых должен быть проконтролирован при помощи специальных инструментов. Там, где это требуется углы должны быть исключительно прямые, иначе это очень сильно отразится на положении конструкции и вызовет ее перекос, или даже приведет к полному разрушению.

- Стыковые соединения должны быть обеспечены зазорами с достаточным пространством для допустимого люфта элементов.

- На протяжении возведения всей конструкции данные моменты необходимо учитывать. Особенно в случае с автоматической сваркой, ведь при ручной технологии рабочий может проконтролировать и скорректировать направление детали, что практически невозможно сделать при использовании автоматических приспособлений. Но в тоже время роботизированное вмешательство в сварку практически исключает погрешности, вызываемые человеческим фактором.

Сварка ответственных конструкций электродами

Для сваривания ответственных конструкций Вам нужно подбирать качественные сварочные электроды, которыми можно было бы производить сваривание таких изделий без ущерба качеству. Поэтому для того чтобы сваривание таких конструкций не производить обычными сварочными электродами, были разработаны специальные сварочные электроды, которые сделаны специально для сваривания ответственных конструкций. В данной статье мы рассмотрим несколько видов электродов, предназначенных для таких работ.

Итак, одними из самых популярных видов электродов являются сварочные электроды УОНИ 13/55. Данные электроды используются для проведения сварочных работ с ответственными конструкциями. Сваривание электродами УОНИ 13/55 производят по углеродистым и низколегированным сталям. Если эти виды сталей сварены электродами УОНИ 13/55, то они могут работать в условиях пониженных температур. Металлический шов, нанесенный электродами УОНИ 13/55, характеризуется низким содержанием водорода. Также этот шов обладает хорошей устойчивостью перед образованием кристаллитных трещин, что делает сваренное изделие более мощным. Сваривание электродами УОНИ 13/55 производится с использованием короткой сварочной дуги.

Сварочные электроды УОНИ 13/55Р используются для сваривания ответственных конструкций, а также для сваривания облицовочных слоев и стыков труб. Еще их используют для сваривания магистральных и промышленных трубопроводов, которые сделаны из углеродистых и низколегированных видов стали. Такой металл может работать в нормативном пределе прочности до 588 МПа. Изделия, которые сварены с использованием сварочных электродов УОНИ 13/55Р, можно использовать в условиях пониженных температур, и при больших нагрузках на сварочный шов.

Сварочными электродами АНО-ТМ используются для проведения сварочных работ стыковых соединений труб и других ответственных конструкций. Данные конструкции должны состоять из низколегированного или углеродистого металла. Таким образом, при сваривании у Вас будет получаться выпуклый обратный валик, позволяющий производить сваривание изделий, где нужно заварить большой пространство. Шов, полученный в результате работы электродами АНО-ТМ, обладает устойчивостью к повышенным температурам. Примечательно, что изделия, сваренные АНО-ТМ, прекрасно работают при температуре до -40 градусов по Цельсию.

Одними из самых хладостойких сварочных электродов являются электроды ОК 53.70. Данные электроды имеют в составе наплавленного металла низкое содержание водорода, что делает их еще более прочными. Отличаются они от других электродов большой глубиной проплавления и простотой удаления шлака со сварочного шва. Так как шлаковая система отлично сбалансирована, Вы можете спокойно обеспечивать стабильное горение дуги и с легкостью производить сваривание по всех пространственных положениях. Температура, при которой можно использовать изделия, сваренные электродами ОК 53.70, достигает -50 градусов по Цельсию. Электрод оза-2 Электроды ано-4 Электроды для сварки бронзы

Требования

К рассматриваемым работам допускают только профессиональных сварщиков. Их уровень квалификации регулируется требованиям нормативно-правовых документов, в зависимости от сложности объекта.

Качество применяемых материалов должно соответствовать ГОСТу 27772-88. В данном межгосударственном стандарте классифицирован стальной прокат, который разрешено использовать при монтажных работах.

На сварочных чертежах металлоконструкций необходимо выполнять полную расшифровку, которая включает в себя:

- тип применяемого металла;

- габаритные размеры;

- способ стыковки элементов;

- применяемое сварочное оборудование

Согласно действующему законодательству, сборка металлоконструкций на всех объектах выполняется под контролем государственных органов технического надзора.

Заземление

Конструктивно заземление во всех столбах освещения и стойках ВЛ выполняется на заводской производственной площадке. Сверху и снизу изделия выводится наружу арматура, имеющая в диаметре 10 мм, стальной прут которой проходит по всей длине столба.

После заземления арматуры заземляют нулевой провод (повторное заземление). Проводник обязан иметь диаметр более 6 мм.

Заземляющее устройство должно иметь сопротивление менее 30 Ом. В населенной местности, если сопротивление грунта менее 100 Ом/м, — до 10 Ом.

Для железобетонных конструкций к PEN-проводнику подсоединяют арматуру и подкосы опор, крюки и штыри фазных проводов. Если имеются оттяжки, они тоже используются в качестве проводников заземления к арматуре.

Заземлитель устанавливается в железобетонные столбы в соответствии с проектом:

- Стандартная глубина траншеи 1 м при ширине 0,5 м.

- Формируются контуры и осуществляется обварка элементов.

- Выполняется защита стыков от коррозии.

- Монтируется заземляющий спуск.

Для опор освещения с питающим кабелем заземление делают через его оболочку.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

-

Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. -

Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. -

Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. -

Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. -

Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Что включают в себя подготовительные работы по монтажу металлоконструкций?

С целью организации безопасных монтажных работ без риска быть травмированным к месту монтажа проводят электроснабжение, необходимое для бесперебойной работы сварочных аппаратов и монтажного крана, кроме того, осуществляют установку путей под краны, недалеко от монтажной площадки возводят помещения бытового назначения, передвижные инструментальные склады.

Во время монтажа технологических металлических конструкций выполняют операции на большой высоте от земли, рабочего настила или любого другого перекрытия. Если работник ведет монтажные работы с конструкций на высоте более 5 метров от земли, то такие работы именуются верхолазными, на высоте организуют подмости (перила должны быть высотой 1000 мм), люльки, возможно устройство временных площадок.

Подмости, соответствующие всем необходимым конструктивным требованиям, закрепляют в то место, где стропильные и подстропильные фермы, подкрановые балки и прочие детали примыкают к колоннам, крепление подмостей (могут быть с деревянным либо металлическим настилом) осуществляют непосредственно перед установкой колонны, снимают их с применением монтажного крана.

Эффективность монтажа конкретных конструкций (галереи, эстакады, резервуаров) с экономической точки зрения во многом зависит от правильности выбора монтажных механизмов – шевр, порталов, монтажных мачт, разнообразных подъемников и кранов (при их выборе учитывают объем и вес конструкций, которые предполагается монтировать).

Следующий шаг – строповка, которая представлена мероприятием по подъему металлических конструкций и установке их в проектное положение, далее производится крепление поднимаемых деталей к крючку грузоподъемного механизма, все работы производит специально выбранный человек – стропальщик.

Наземную часть металлической конструкции возводят только после приемки фундамента, точность установки конкретных конструкций наземной части обусловлена степенью правильности устройства фундамента, далее рабочие осуществляют подливку.

В некоторых случаях на фундаменте вне поверхности опоры металлической колонны красуются направляющие из швеллеров (на них и заливают бетон, сглаживая его при помощи рейки), при этом верхнюю поверхность выверяют нивелиром, во время устройства фундамента также в жесткие кондукторы заделывают анкерные болты.

Самая опасная операция – это подъем металлоконструкций при помощи грузоподъемного крана, бригадир должен управлять процессом – подавать команды.

Обратите внимание!

Во избежание травм и непредвиденных ситуаций рабочие монтажники ни в коем случае не должны мельтешить под поднимаемым грузом.

Соединения

За период существования сварочной технологии было разработано множество методов соединения

Основным параметром, на который обращают внимание, является взаимное расположение свариваемых элементов после окончания работ. Встречаются следующие виды соединений металлоконструкций:

- встык;

- внахлест;

- угловое;

- тавровое;

Помимо типа соединения, важными факторами являются применяемое сварочное оборудование, толщина элементов, а также вид основного металла.

Требования к монтажу электростолба

Действующее законодательство содержит ряд требований, касающихся расположения опор ЛЭП на частных участках и рядом с ними. Так, расстояние от одного столба магистральной линии до другого не должно превышать 50 м. Минимальная дистанция между ними определяется в каждом случае индивидуально (с учётом диаметра рабочего провода, ветровой нагрузки и уровня натяжения кабелей).

Расстояние от стены дачного домика до ближайшей магистральной опоры не должно быть больше 25 м. В противном случае рядом с участком устанавливаются дополнительные опорные конструкции. Дистанция между распределительным и промежуточным столбами для электричества на даче определяется индивидуально с учётом ландшафта, местной инфраструктуры и местоположения конечных потребителей электроэнергии.

Расстояние от любой опоры ЛЭП до забора не должно быть меньше 100 см. При этом не имеет значения, с какой стороны ограды находится электростолб. Более того, в тех случаях, когда опорная конструкция находится на территории, огороженной забором, владелец участка обязан обеспечить сотрудникам обслуживающих организаций беспрепятственный доступ к столбу и проводам.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.

Требования к сварке

Существует классификация сварных конструкций и в зависимости от этого к ним предъявляются разные требования. Общим определением из всего многообразия является то, что это конструкции, выполненные методом сварки. Однако более удобным является разделение на различные виды:

- согласно их целевому назначению — авиационные, судовые, вагонные, строительные и прочее;

- по толщине соединяемых элементов — толстостенные и тонкостенные;

- по способу, которым получают заготовки: листовые, профильные, штампованные, литые;

- по материалам: стальные, титановые, алюминиваемые и из других металлов.

Каждый из указанных вариантов имеет свои особенности при соединении элементов методом сварки. Эти рекомендации указываются обычно на чертежах и в технологической карте. Сварные металлические конструкции после окончания их соединения должны обладать прочностью и надежностью. Такие требования налагают большую ответственность на сварщика в области соблюдения им определенных требований при осуществлении этого непростого процесса.

Особо большие требования предъявляются, когда происходит сварка ответственных металлоконструкций. От качества их выполнения будет зависеть, насколько большой является возможность разрушения всего объекта, что является недопустимым. Выполнять такие работы имеют право только сварщики, обладающие высокой квалификацией. Результат сварки таких конструкций в обязательном порядке должен быть подвергнут контролю.

Характеристики, которыми должны обладать металлоконструкции сварные, применяемые в строительстве, изложены в ГОСТе 27772. Также к руководящей документации можно отнести нормативный документ СНИП II 23-81. Требования, изложенные в этих документах, относятся в первую очередь к деятельности профессиональных сварщиков, но при решении произвести такие работы самостоятельно будет не лишним ознакомиться с ними.

При ручной сварке следует руководствоваться требованиями ГОСТа 5264-80, а если она осуществляется в защитном газе, то ГОСТа 14771-76

Большое внимание в имеющейся нормативной документации уделяется подготовке перед началом сваривания кромок соединяемых деталей, что является гарантией создания качественного соединения

Сварные конструкции должны иметь наименьшие из возможных значений усадочные напряжения, а также минимальные деформации. Это может обеспечить сварка конструкций при сохранении стабильности выбранного режима. Разброс значений тока и напряжения не должен превышать 5%. Для обеспечения этих требований выполняются чертежи сварных конструкций, и в специальной карте описывается технологический процесс сварки металлоконструкций.

Контроль качества изготовления металлоконструкций

Любой завод по изготовлению металлоконструкций может установить собственные правила и закрепить их во внутренних приказах или актах. Однако контроль качества изделий происходит на основании определенной нормативно-технической документации.

Проверка подразумевает несколько этапов:

1. Входной контроль.

Происходит оценка основных и вспомогательных материалов, поступающих на склад, для последующего использования в изготовлении металлоконструкций. Проверяются:

- сопроводительные документы;

- внешний вид материалов;

- качество металла при помощи ультразвука;

- сорта, классы и марки стали, соответствие их геометрических характеристик;

- расходные материалы и газы для сварки;

- типы и марки средства для борьбы с коррозией;

- классы болтов, гаек и пр. материалов.

После завершения экспертизы ее результаты вносятся в специальный журнал для учета.

Оборудование для сварочных работ электродуговой сваркой

Ручная дуговая сварка выполняется при помощи генераторов, трансформаторов или выпрямителей. На выбор установок влияет тип и сложность предстоящей обработки

Для оборудования важно соответствие определенным требованиям. Оно должно:

- иметь специальное устройство, позволяющее контролировать силу тока;

- функционировать без нарушений в случае замыкания;

- работать на холостом ходу, поддерживая сварочную дугу, при разомкнутой электрической цепи;

- иметь высокие динамические возможности, позволяющие восстановить работоспособность после замыкания;

- обладать внешними показателями.

Оборудование для сварочных работ, используемое в домашних условиях, имеет несколько отличий. Первое заключается в максимальных значениях электрического тока. Второе – во времени, необходимом для работы и выработки максимального тока.

Генераторы.

Для работы генератора необходим постоянный ток, обеспечивающий бесперебойную стабильную сварочную дугу. Конструктивно устройство состоит из:

- статора с магнитными полюсами;

- якоря с коллекторами и обмоткой.

При вращении якоря в магнитном поле, создаваемом полюсами статора, обмотки вырабатывают переменный ток, преобразуемый коллекторами в постоянный.

Якорь приводится в движение электродвигателем, расположенном с ним на одном валу. Оборудование носит название сварочного преобразователя. Установки для сварочных работ оснащаются двигателями внутреннего сгорания, служащими для запуска вращающего устройства. Они отличаются возможностью сваривать заготовки, не прибегая к использованию внешних источников электроэнергии.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Выпрямители.

Источником питания оборудования для сварочных работ является выпрямитель, включающий в себя регулирующее устройство, блок выпрямителей и трансформатор. Он обеспечивает электрическую дугу постоянным током, проходящим через первичную обмотку и блок кремниевых или селеновых выпрямителей. Для получения падающей внешней характеристики аппаратура для сварки оснащается дополнительным дросселем. При производстве стандартных выпрямителей используется трехфазная схема, преимуществами которой является большое число пульсаций напряжения, позволяющее равномерно распределить нагрузку в цепи.

Трансформаторы.

За счет трансформаторов обеспечивается устойчивость электрической дуги. Следовательно, эта часть оборудования для сварочных работ должна соответствовать определенным параметрам. Стандартно такой величиной является падающая характеристика, поскольку многие трансформаторы используются для аргонодуговой сварки или обработки под флюсом.

Частота промышленного переменного тока в России соответствует 50 Гц. Задача трансформатора заключается в преобразовании высокого напряжения в более низкое – до уровня, который требуется для выполнения сварочных работ. Значение вторичного показателя напряжения с учетом холостого хода составляет 60–75 В, сила малого тока варьируется в пределах от 65 до 100 А. Стабильная электрическая дуга получается при напряжении 75–80 В.

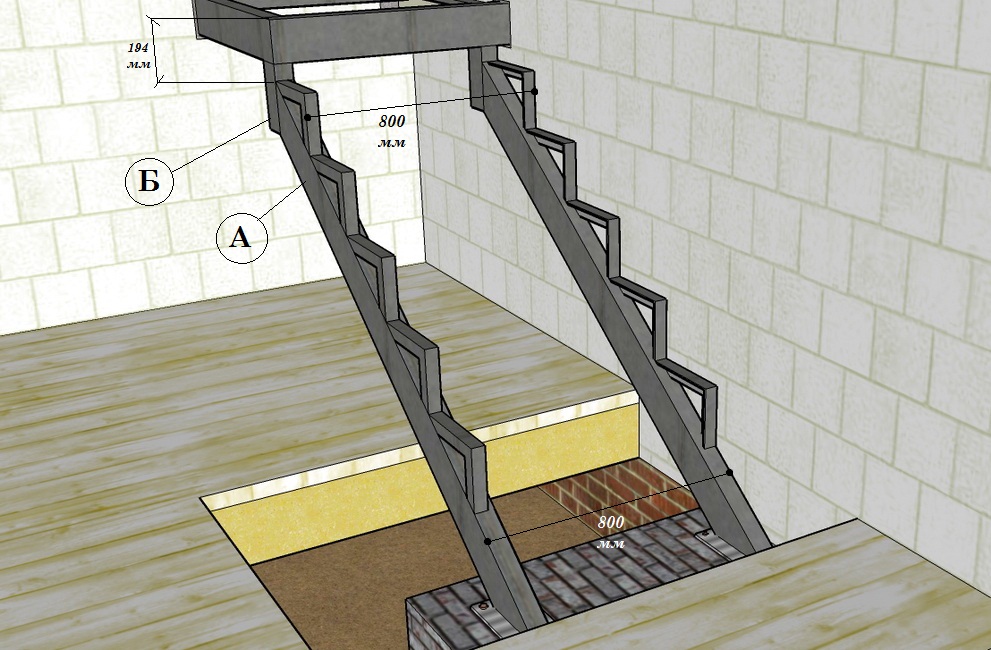

Установка и крепление левого косоура

Когда правый косоур установлен, можно приступать к работе по установке и креплению левого косоура. Принцип его установки и порядок работ такой же, как и при установке правого косоура, только ориентиром уже будет служить уже не стена дома, а установленный правый косоур.

Так как принцип установки не имеет различий, то обозначим размеры, которые необходимо выдерживать во время монтажных работ. При установке левого косоура контролируем размер 194 мм — это высота подъема верхней фризовой ступени она должна быть равная у обоих косоуров.

Так же нам необходимо выдержать расстояние равное 800 мм между косоурами, это расстояние от наружных торцов косоура (ширина лестничного марша). Как и при установке левого косоура, необходимо чтобы торцы (А и Б) надставки и косоура находились в одной плоскости.

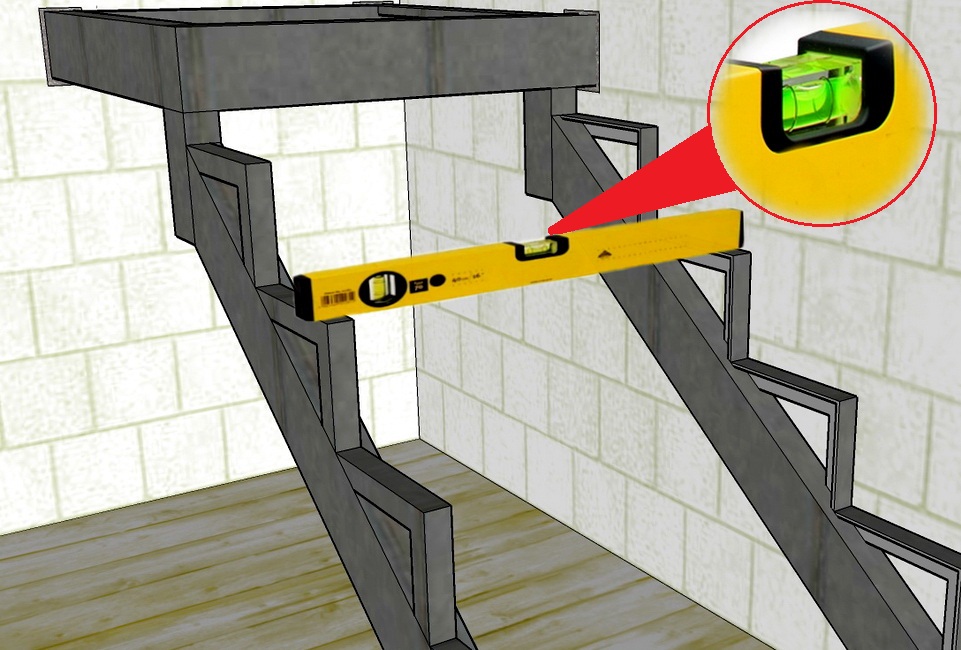

Также рекомендую еще один способ контроля установки косоуров. С помощью строительного уровня, в нашем случае длина инструмента должна быть не менее 800 мм, определяем горизонтальность опорных сторон косоура для установки ступеней.

Если имеются отклонения от линии горизонта, их необходимо устранить, в противном случае ступени будут иметь уклон или перекос и это может вносить определенный дискомфорт при перемещении по таким ступеням. Далее приступаем к установке опорных уголков (перемычек) для ступеней лестницы.

Правильный монтаж металлоконструкций согласно СНИП

Согласно действующим нормам и правилам, строения из металлоконструкций представляют собой одну или несколько пролетных рам, зафиксированных на фундаменте. Рама может иметь конструкцию колонны, балки или фермы. Готовый каркас скрепляется при помощи продольных и поперечных свай.

Детали конструкции производятся из заводских элементов, соединенных свариванием. Расстояние между рамами устанавливается проектом.

Рама может крепиться на бетонный фундамент при помощи сварки на закладные детали или с использованием анкерных болтов. В процессе возведения металлоконструкций применяют метизы: гайки, шайбы, болты класса прочности 5.8. Также может использоваться метод сварки.

Производство металлоконструкций, их монтаж и прием регулируются СНиП III – В,5 – 62 (Металлические конструкции правила изготовления монтаж и приемка).

Особенности проведения подготовительных работ

Комплекс подготовительных работ предшествует этапу монтажа. Начинать сборку металлоконструкций позволяется только после завершения подготовки площадки: прокладывания автомобильных и ЖД-путей, установки оснований для кранов, подводки энергосетей, монтажа временных сооружений, подготовки самой площадки и сдачи в эксплуатацию монтажных механизмов.

Все подготовительные работы должны выполняться в соответствии с пп.1.11 — 1.80 СНиП III – В,5 – 62.

Требования к фундаментам

Монтажные работы могут быть начаты только после полной готовности фундаментов и других мест опирания металлического каркаса или его отдельных частей, перечисленных в проекте.

Разбивочные оси для установки металлоконструкций наносятся на металлические элементы, которые размещены на поверхности фундаментов вне контура опоры каркаса. Разбивочные оси и реперы требуется располагать в соответствии с требованиями СНиП по геодезическим работам в строительстве.

Анкерные болты и закладные детали для последующего монтажа металлоконструкций, как правило, устанавливаются и бетонируются на этапе возведения фундамента.

Есть 3 допустимых варианта опирания колонн на фундаменты:

- для колонн с фрезерованными опорными торцами — на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью;

- для колонн с фрезерованными подошвами башмаков — непосредственно на поверхность фундаментов, возведенных до проектной отметки подошвы колонн, без последующей подливки цементным раствором;

- на заранее установленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой колонн цементным раствором.

| На заранее выверенные плиты с верхней строганной поверхностью | Непосредственно на фундамент, возведенный до проектной отметки | На заранее возведенные опорные детали |

| 1 — железобетонный фундамент; 2 — бетон подливки; 3 — опорная плита; 4 — башмак; 5 — колонна; 6 — опорная плита башмака; 7 — рельсы |

Подливка бетона может осуществляться только при наличии письменного разрешения монтажной организации.

Общие указания к монтажу

Монтаж металлических конструкций осуществляется в соответствии с утвержденным проектом проведения монтажных работ. Руководство такими работами может осуществляться только лицами, которые имеют право на их производство.

Основные и вспомогательные процессы при установке стальных конструкций должны быть механизированы. Данное условие распространяется как на монтаж элементов каркаса, так и на их транспортировку, складирование и укрупнительную сборку. Для осуществления установочных работ при низких температурах необходимо применять оборудование, предназначенное для использования в таких условиях.

Основной способ сборки, который должен применяться на стройплощадке, — монтаж крупными блоками (например, с использованием конвейерного метода).

Этапы процесса монтажа требуется фиксировать в журналах сварочных и монтажных работ, а также работ по постановке болтов повышенной прочности.

Последующие строительно-монтажные работы можно начинать выполнять только после полного завершения возведения металлического каркаса.

Допускаемые отклонения

Допустимые показатели отклонения положения разбивочных осей от проектных размеров приведены в таблице 10 СНиП III – В,5 – 62.

Максимальные допускаемые показатели отклонения поверхности фундаментов и других опорных поверхностей и анкерных болтов указаны в таблице 11 этого же документа.

Монтаж ЖБ опор

Первый шаг к установке изделий — их доставка. Этапы установки столбов из железобетона:

- Доставку выполняет длинномерный специальный автотранспорт.

- Подают к месту монтажа бурильно-крановую машину.

- После разметки участка начинают бурение.

- В подготовленный котлован краном осуществляют установку ЖБ электроопоры.

- Фиксация конструкции. Контрольная проверка ее положения выполняется по окончании процесса.

Чтобы определить, какое количество столбов необходимо для правильного монтажа, производится расчет по СНиП 2.02.01—83 и на основании документа «Руководство по проектированию ЛЭП и фундаментов ЛЭП». Его выполняют по возможной деформации и несущей способности столба. Проектирование и выбор опоры необходимо производить с учетом назначения стоек, разновидности грунта, особенностей рельефа местности и остальных немаловажных факторов

Важно знать вес электроопоры, глубину и диаметр отверстия, в которое будет устанавливаться опора ЛЭП

Изделие может быть погружено в подготовленный котлован краном.

Большие размеры конструкции не позволяют поднимать их буромашинами, поэтому используют краны (СМК-10 и К-162 и другие подъемные механизмы соответствующей грузоподъемности). После сборки столб краном поднимают и опускают в котлован. Ригели верхнего и нижнего расположения закрепляют, прокапывая яму и укладывая его краном. К столбу его крепят хомутами. Обязательно нужно выверить по вертикали и горизонтали электроопору, а после засыпать котлован. После монтажа опор освещения наносят порядковый номер конструкции и год установки.

Основные и специальные свойства крепежа

Вертикальные и горизонтальные трубопроводы прикрепляются к строительным конструкциям посредством крепежных элементов – подвесок и опор. В процессе монтажа участвуют кронштейны, планки, хомуты, консоли и закладные детали крепления трубопроводов.Крепеж должен соответствовать следующим основным требованиям:

- сохранять высокое качество и надежность даже в процессе неоднократного использования по назначению;

- обеспечивать свою функциональность при разных условиях монтажа трубопровода, в том числе при повышенных нагрузках;

- быть унифицированным и универсальным;

- иметь обязательную высокую механическую и коррозийную стойкость, способную противостоять агрессивным воздействиям окружающей среды.

Кроме того, монтаж опорных конструкций для крепления трубопроводов не должен вызывать затруднений. Нужно, чтобы работать с подвесками и опорами было легко и просто. Выполнение этого требования обеспечивает отличную эргономичность рабочих процессов.

Специальные требования предъявляются к несущим конструкциям, когда нужно учитывать специфику материала, из которого изготавливаются трубы. При закреплении полимерных трубопроводов необходимо брать в расчет такие особые требования.

- На прямолинейных участках полимерные конструкции могут изменять свою протяженность из-за высокого коэффициента линейного расширения этого материала. В этом случае опорные конструкции не должны препятствовать свободному перемещению трубопровода. А это значит, что следует применять компенсаторы, имеющие специальную конструкцию фиксирующих хомутов.

- В отличие от металла, полимеры особо чувствительные к механическим повреждениям. Поэтому детали, которые соприкасаются с таким материалом, должны быть гладкими, лишенными острых кромок и заусенцев. Хомут металлический с шурупом чаще применяют в отношении стальных конструкций, а в случае с полимерами используются плоские хомуты с гладкой внутренней поверхностью, скругленными краями и с прокладками. Популярностью пользуются пластиковые хомуты для крепления трубопроводов «Фузиотерм».

- Прочность, теплостойкость и твердость полимеров, если рассматривать их в сравнении со сталью, невысока. Поэтому трубопроводы из них нельзя использовать как несущие конструкции.Полимерные трубы не закрепляют в хомутах на неподвижных опорах. Это приводит к их повреждению.

Элементы для крепления гидравлических трубопроводов производят в двух конструктивных вариантах. Без сплошного основания, если температура окружающей воздушной среды или перемещаемой жидкости не превышает 30°С, и с основанием при более высоких температурах.