Полетный контроллер, для чего он нужен

Содержание:

- Дополнительные возможности и функции ОВЕН ПЛК

- Преимущества контроллеров

- Принцип работы ПЛК

- Основные варианты конфигураций

- Удаленное управление и мониторинг

- Выбор ПЛК

- Основные элементы ПЛК

- Программирование без программиста

- Барабанные контроллеры

- Устройство двигателя

- Типы ПЛК

- Типы ПЛК

- Место ПЛК в системе управления

- Определение

- Итог

Дополнительные возможности и функции ОВЕН ПЛК

При разработке контроллеров были отобраны самые востребованные функции аналогичных изделий ведущих мировых производителей, поэтому созданные компанией ОВЕН контроллеры ПЛК100 и ПЛК150 обладают современными расширенными функциональными и эксплуатационными возможностями. Первое — это наличие встроенного аккумулятора резервного питания, который позволяет сохранить данные и результаты промежуточных вычислений, а также функцию обмена по сети Ethernet после отключения основного питания (до 10 минут без перезагрузки). Второе — если всё-таки основное питание отсутствовало более 10 мин, то при перезагрузке ОВЕН ПЛК его выходы будут переведены в безопасное состояние. То же произойдет в случае аварийной ситуации. Третье — большой объем внутренней энергонезависимой Flash-памяти и наличие специализированной файловой системы даёт возможность сохранить проект CoDeSys непосредственно в контроллере. Встроенная Flash-память может быть использована для хранения архивов данных или результатов измерений. Архивы можно считать непосредственно из ПЛК через интерфейсы RS-232 или Ethernet и открыть в программе обработки электронных таблиц или текстовом редакторе. Дополнительно отметим, что ПЛК оснащён часами реального времени с собственным аккумуляторным питанием, имеет удобные надёжные винтовые клеммы и покупателю не требуется приобретать специальные кабели для подключения. Количество входов и выходов ОВЕН ПЛК может быть расширено путем подключения модулей ввода/вывода ОВЕН МВА8 и МВУ8, которые поддерживают интерфейс RS-485. Подробная информация о контроллерах, а также специальная библиотека функциональных блоков, таких как ПИД-регуляторы с автонастройкой коэффициентов, регуляторы положения трёх-позиционных исполнительных механизмов (задвижек), адаптивные регуляторы находятся в свободном доступе на сайте www.owen.ru.

Таблица. Технические характеристики контроллеров ОВЕН ПЛК100 И ОВЕН ПЛК150

Параметры

ОВЕН ПЛК100

ОВЕН ПЛК150

Общие сведения

Тип корпуса

для крепления на 35-мм DIN-рейку, длина 105 мм

Степень защиты корпуса

IP20

Диапазон рабочих температур

-20…+70 °С

Напряжение питания (два варианта исполнения)

=24 В/~220 В

Потребляемая мощность

б Вт

Индикация на передней панели

светодиодная

Ресурсы

Центральный процессор

32-разрядный RISC-процессор 200 МГц на базе ядра ARM9

Объём оперативной памяти

8 Mбайт

Объём энергонезависимой памяти хранения программ

4 Mбайт (Flash-память, специализированная файловая система)

Размер Retain-памяти

4 кбайт

Дискретные входы

Количествоь дискретных входов

8

6

Тип сигнала дискретного входа: • =24 В • ~220 В

15..24 В соответствует логической 1, 0…5 В — логическому 0 сухой контакт (разомкнут — логический 0; замкнут — логическая 1)

Гальваническая изоляция дискретных входов

на 1,5 кВ, групповая

Рабочая частота дискретных входов

до 10 кГц

Аналоговые входы

Количество аналоговых входов

нет

4

Предел основной приведённой погрешности

—

0,5 %

Типы поддерживаемых датчиков и входных сигналов (подключение датчика с выходным унифицированным сигналом тока или напряжения осуществляется напрямую и не требует согласующих резисторов)

—

термопреобразователи сопротивления медные, платиновые, никелевые 50,100, 500,1000 Ом (по двухпроводной схеме); термопары; ток 0…5 мА, 0(4).20 мА; напряжение 0…1 В, 0…10 В; сопротивление до 5 кОм

Время опроса одного аналогового входа

—

0,5

Дискретные выходы

Количество дискретных выходов и варианты их исполнения

б э/м реле (220 В, 8 А) 12 транз. кл., коммутирующих +Uпит

4 реле (220 В, 4 А)

Гальваническая изоляция дискретных выходов

1,5 кВ, индивидуальная

Аналоговые выходы

Количество аналоговых выходов

—

2

Разрядность

—

10 бит

Тип выходного сигнала (варианты исполнения): • тока • напряжения • универсальный (программное переключение типа выходного сигнала)

—

4…20мА 0…10В 0…10 В или 4…20 мА

Наличие встроенного источника питания

общий, гальванически изолированный (1,5 кВ)

Интерфейсы связи

Интерфейсы

Ethernet 10/100 mbps, RS-485, RS-232 – 2 канала, USB-Device, USB-Host

Ethernet 10/100 mbps, RS-485,RS-232

Скорость обмена по интерфейсам RS

настраиваемая, до 115200 bps

Протоколы

ОВЕН, Modbus RTU, Modbus ASCII, Modbus TCP, Dcon, Gateway (протокол CoDeSys)

Программирование

Среда программирования

CoDeSys 2.3

Языки программирования

IL, ST, LD, SFC, FBD + дополнительный язык CFC

Размер пользовательской программы

ограничен размерами свободной памяти (около 1 млн инструкций)

Интерфейс для программирования и отладки

RS-232, Ethernet или USB

Преимущества контроллеров

Одно из преимуществ контроллеров – это возможность реализации в программном обеспечении логического контроля. Причем, в отличие от релейного оборудования, выходной сигнал может использоваться столько раз, сколько требуется для автоматизации. При помощи контроллера для систем автоматизации можно спроектировать систему запуска и останова электродвигателя. Чтобы построить аналогичную систему на электромеханических элементах, нужно использовать три реле.

При использовании контроллера на две входные клеммы подключаются кнопки. На выходе устанавливается электрический двигатель. Логика выглядит таким образом:

- При нажатии кнопки, соединенной с выводом Х1, происходит запуск мотора. При этом контакты мнимого реле запускаются и на выходе появляется напряжение питания.

- При нажатии кнопки, соединенной с Х2, мотор останавливается. При этом происходит игнорирование того факта, что ранее была нажата первая кнопка.

Причем все процессы, которые происходят в контроллерной системе, могут дублироваться для удаленного мониторинга. Именно с помощью такого свойства реализуется удаленное управление системами. Теперь вы знаете, что такое контроллеры и каковы их ключевые особенности. Программирование устройств может осилить любой человек, который разбирается в компьютерной и релейной технике.

Принцип работы ПЛК

По сути, микроконтроллер достаточно близок к реле. Только вместо механических контактов и катушек в нем — электронные цепи. Понять принцип действия будет легко любому инженеру, знакомому со схемами, основами электротехники.

Датчик освещенности на входе подает сигнал в блок обработки данных. В нормальном состоянии процессор не реагирует. Как только сенсор определит падение освещения, изменится его сопротивление, центральный блок задействует цепи питания электроламп.

Для управления ПЛК, его программирования используется бытовой ПК. Несколько отдельных микроконтроллеров образуют каскад с усложненными задачами. Системы «умный дом», автоматика включения двигателя насоса для закачки воды в накопительный бак давно содержат в себе подобные блоки.

Сложные микроконтроллерные устройства обеспечивают охрану, защиту периметра (квартиры), включая связь с полицией (владельцем) через модем, подъем тревоги при проникновении нарушителей, разрушении механизма закрытия двери.

Первый этап работы устройства состоит из экспресс-теста задействованного оборудования. Одновременно идет загрузка операционной среды, управляющих программ. Все как в настольном ПК при старте Windows. Предусмотрена пошаговая отработка команд (отладка), при которой допускается мониторинг, корректировка переменных.

Для простоты восприятия рабочий, шаговый режим ПЛК разбит на типовые циклы. Они повторяются во время функционирования устройства. В каждом цикле, «маршрутной карте» заключаются 3 действия:

Завершается цикл быстрым переходом к первому этапу «урока».

Основные варианты конфигураций

Постоянно, стремясь к совершенству и автоматизации, человек изобретает всё новые и новые механизмы для этого. Также это стремление направлено и на уменьшение габаритов устройств без потерь их функциональных особенностей.

Для контроллера управляющего механизмами так и для всей системы умный дом есть основные требования это:

- автоматизм;

- самоконтроль;

- чёткость управления, без совершения ошибок.

Варианты конфигурации любой такой системы зависят от многих факторов, о который уже говорилось выше, вот варианты систем которое могут подключаться к контроллеру:

- Регулировка и управление освещением как в самом помещении, так и на придомовой территории, и в местах архитектурных сооружений;

- Климатические установки (кондиционирование, вентиляция, обогрев);

- Закрывание и блокировка дверей, ворот и окон;

- Аудиосистемы, и телевидение, домашний кинотеатр;

- Управление шторами, жалюзи и солнцезащитными роллетами;

- Системой водоснабжения;

- Кормление домашних животных и аквариумных рыбок.

То есть всё заключается в желании клиента и его материальных возможностей.

Удаленное управление и мониторинг

Различные интерфейсы управления встраиваются в контролеры уже на стадии проектирования. Предусмотрена синхронизация с АСУ (SCADA и подобные). Оператор контактирует с ПЛК посредством интегрированной панели, устройства ввода-вывода, либо удаленно. Для этого по помехозащищенному каналу, кабельной сети к блоку подключается HMI, специализированный интерфейс взаимодействия между человеком и машиной.

Каким из доступных способов выполнить реализацию, с помощью простейшего клавиатурного модуля или сенсорной панели — решать заказчику. В последнее время активно используются «облачные» хранилища, виртуальные серверы. Не остаются в стороне и стандартные, Intranet (локальные) и Internet (внешние) подключения.

Выбор ПЛК

Выбор платформы автоматизации

Выбор платформы определяет и весь ваш будущий выбор.

ПЛК является первым пунктом в выборе платформы.

Правильный выбор платформы позволяет минимизировать расходы жизненного цикла системы управления:

- склад запасных частей и сервисное обслуживание

- обучение и сертификацию обслуживающего персонала

- приобретение лицензий на средства разработки прикладного ПО

- интеграцию (бесшовная интеграция)

- миграцию (переход со старого оборудования на новое)

- программы и сикдки для ключевых клиентов

Определение количества точек ввода-вывода

Желательно максимально точно определить общее количество точек ввода-вывода (с учётом резервирования), чтобы подобрать ПЛК соответствующей производительности,

или заранее предусмотреть модель контроллера с большим запасом по расширяемости.

- Дискретные входы (стандартные и быстродействующие импульсные)

- Аналоговые входы для подключения датчиков:

- токовых (0..20мА, 4..20мА)

- «напряженческих» (-10..+10В, 0..+10В)

- термопар и термосопротивлений (способ подключения: 2-х, 3-х или 4-х проводное подключение)

- Дискретные выходы (мокрый контакт)

- Релейные выходы (сухой контакт):

- тип нагрузки (резистивная, индуктивная, резистивно-индуктивная)

- величина тока (в Амперах)

- напряжение (~220В, =24В)

- Аналоговые выходы:

- токовые (0..20мА, 4..20мА)

- «напряженческие» (-10..+10В, 0..+10В)

- Интерфейсы для подключения угловых или линейных датчиков скорости, положения (энкодеров, резольверов, синусно-косинусных)

Определение архитектуры системы управления

- Составить список объектов автоматизации (производственных площадок, цехов, участков, технологических линий, подсистем)

- Определиться с количеством ПЛК: если объекты управляются независимо друг от друга и вводятся в эскплуатацию поочередно, то можно предусмотреть для них

отдельные контроллеры - В зависимости от объёма и скорости обмена данными, территориального расположения объектов управления необходимо выбрать тип и топологию промышленной сети,

требуемое коммуникационное оборудование - Для минимизации длины кабельных соединений используются станции распределённого ввода-вывода

- Расписать точки ввода вывода по контроллерам, шкафам локального и децентрализованного ввода-вывода, определить количество и типы модулей ввода-вывода с

учётом запаса по свободным каналам ввода-вывода - В зависимости от направления обмена данными между ПЛК необходимо правильно выбрать конфигурацию Master – Slave (Ведущий – Ведомый): контроллеры типа Slave

не могут обмениваться данными друг с другом

Масштабируемость

Масштабируемость – это возможность подобрать промышленный контроллер оптимальной конфигурации под конкретную задачу (не переплачивая за избыточную функциональность),

а при необходимости расширения – просто добавить недостающие модули без замены старых.

Выбор блоков питания

Контроллеры подключаются к стабилизированным импульсным источникам питания. Необходимо аккуратно подсчитать суммарный ток, потребляемый всеми модулями

контроллера и подобрать блок питания с соответствующей нагрузочной способностью.

Пример последствий неправильного выбора блока питания

Выходные модули установки приготовления клея для варки целлюлозы иногда отключались и испорченный клей приходилось выбрасывать тоннами.

К финскому проекту ни у кого претензий не возникало. Заменили все модули ввода-вывода — не помогло. Грешили на случайные помехи из-за плохого заземления.

Оказалось, что в определённых ситуациях (как-бы случайно) срабатывало такое «большое» количество входов и выходов,

что суммарный потребляемый ими ток на мгновение превышал допустимый выходной ток блока питания и модули вывода отключались.

Заменили блок питания на более мощный и проблема была решена.

- Очень полезен программный симулятор, с помощью которого можно отладить программу без подключения к ПЛК

- Удобно, если для программирования ПЛК можно использовать стандартный ноутбук и стандартный кабель (USB или Ethernet)

- Проще найти программиста, если контроллер поддерживает стандартные языки программирования IEC61131:

- LD (Ladder Diagram) – графический язык релейной логики

- IL (Instruction List) – список инструкций

- FBD (Function Block Diagram) – графический язык диаграмм логических блоков

- SFC (Sequential Function Chart) – графический язык диаграмм состояний

- ST (Structured Text) – текстовый язык программирования высокого уровня

Основные элементы ПЛК

Несмотря на то, что ПЛК выпускаются различными производителями, все они имеют схожую структуру и принципы построения. Промышленный логический контроллер состоит из двух основных частей — программной и аппаратной.

Программная часть

— это алгоритм, по которому работает контроллер. Управляющая программа пишется с использованием специальной среды программирования под конкретную модель контроллера и конкретную задачу.

Аппаратная часть

— это, прежде всего, центральный процессор (CPU), выполняющий заложенную в него программу. К процессору подключаются входные и выходные периферийные модули (дискретные и аналоговые модули расширения). Входные модули принимают сигналы с различных устройств — кнопок, аналоговых или дискретных датчиков, других контроллеров и т. д. Эти сигналы преобразуются и по общей цифровой шине передаются на обработку в центральный процессор. Затем ЦП адресует сигналы на выходные модули, к которым могут быть подключены исполнительные устройства — реле, светосигнальные индикаторы, входы частотных преобразователей и т. д.

Программирование без программиста

Одной из базовых идей, лежащих в основе использования ПЛК, является упрощение системы программирования и повышение наглядности языковых средств до уровня, доступного для понимания техническому специалисту хорошо знающему и непосредственно эксплуатирующему оборудование, но не обладающему специальными знаниями в области разработки программного обеспечения.

Такой специалист, получив простой и понятный инструмент выражения своих знаний об алгоритмах управления процессами, находящимися в его ведении, во многих случаях будет способен самостоятельно реализовать и отладить программу ПЛК, а при необходимости перенастроить параметры работы оборудования и своевременно изменить программу управления.

Зачастую качество программы ПЛК созданной таким специалистом оказывается выше, чем программы, написанной по его заданию профессиональным программистом не знакомым со всеми особенностями работы автоматизируемого процесса.

Барабанные контроллеры

Ниже на рисунке показан контактный элемент контроллера.

Сегментодержатель 2

закреплен на валу 1 с подвижным контактом (сегментом) 3. От вала сегментодержатель

изолирован бакелитизированной бумагой 4. На изолированной рейке 6 располагают

неподвижный контакт 5. На неподвижный контакт 5 набегает сегмент 3 при вращении

вала 1. Таким образом осуществляется замыкание цепи. Пружина 7 обеспечивает

необходимое нажатие контакта. Вдоль вала располагается большое количество

контактных элементов. Между собой могут соединяться сегментодержатели соседних

элементов, создавая необходимую электрическую схему. Различной длиной сегментов

достигается последовательность замыкания различных цепей. С помощью звездочки и

защелки фиксируется положение вала.

Барабанный контроллер имеет малую износоустойчивость контактов, из-за чего имеет ограниченное количество включений в час (240). Барабанный контроллер применяется в системах с редким включением/отключением элементов электрической цепи.

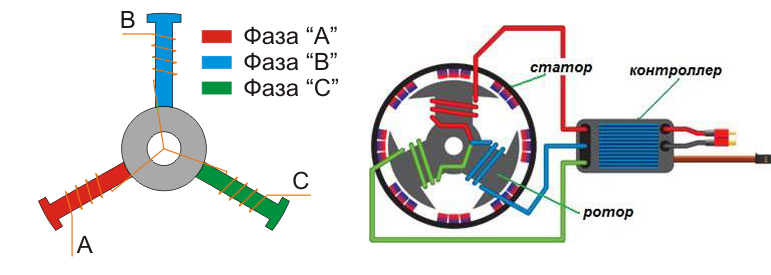

Устройство двигателя

Для разработки контроллера необходимо разобраться с принципом работы самого электродвигателя.

Электродвигатель состоит из фазных обмоток, магнитов и датчиков Холла, отслеживающих положение вала двигателя.

Конструктивно электродвигатели делятся на два типа: инраннеры и аутраннеры.

У инраннеров магнитные пластины крепятся на вал, а обмотки располагаются на барабане (статоре), в этом случае в движение приводится вал. В случае аутраннера всё наоборот: на валу — фазные обмотки, а в барабане — магнитные пластины. Это приводит в движение барабан.

Так как у велосипеда колесо крепится валом на раму, то здесь применителен тип аутраннера.

На этой картинке условно представлены три фазы с обмотками, соединёнными между собой. В реальности обмоток намного больше, они располагаются равномерно с чередованием по фазам по окружности двигателя. Чем больше обмоток — тем плавнее, чётче, эластичнее работает двигатель.

В двигатель устанавливаются три датчика Холла. Датчики реагируют на магнитное поле, тем самым определяя положение ротора относительно статора двигателя. Устанавливаются с интервалами в 60 или 120 электрических градусов. Эти градусы относятся к электрическому фазному обороту двигателя. Необходимо учитывать, что чем больше в двигателе обмоток на каждую фазу, тем больше происходит электрических оборотов за один физический оборот мотор-колеса.

Обмотки трёх фаз в большинстве случаев соединяются между собой по двум схемам: звезда и треугольник. В первом случае ток проходит от одной из фаз к другой, во втором — по всем трём фазам в разной степени. Иногда эти две схемы подключения комбинируют в одном двигателе, например в электромобилях. При старте и наборе скорости идёт соединение фаз по звезде: она даёт больший момент при относительно низких оборотах; далее, после набора скорости, происходит переключение на треугольник, в результате количество оборотов увеличивается, когда уже не нужен большой крутящий момент. По сути, получается условно автоматическая коробка передач электродвигателя.

Типы ПЛК

Все ПЛК, выпускаемые Schneider Electric, Mitsubishi, Beckhoff, Omron, Segnetics или Unitronics, четко разделяются по типам. Это же относится к классификации российской продукции, представленной , «Контар», «Текон» и другими. Конструктивно устройства принято обозначать как моноблочные и модульные.

В первом типе содержится полный набор входных, выходных цепей, процессор, источник энергии. Во втором предусмотрена сборка готового ПЛК из отдельных частей. Согласно МЭК 61131, количество и состав модулей варьируются в соответствии с назначением, характеристиками поставляемого заказчику устройства.

Модульный микроконтроллер может управлять посредством Ethernet соединения малопроизводительным собратом, выполняющим специфично назначенные функции (диагностика состояния периметра, безопасность охраняемой зоны). Маломощный адаптер питания в этом случае является отдельным модулем. Обобщенно функциональные возможности второго вида превосходят первый. Но в отдельных ситуациях (микроконтроллер управления чайником Berghof) достаточно моноблочного ПЛК.

Главное достоинство такой конструкции — компактность. При этом полностью завершенная конструкция платы, блока контроллера оборудуется дисплеем и устройством ввода-вывода, кнопочной панелью. Типичный пример — «умный» автоматный моноблок, отвечающий за стабилизацию напряжения.

Из нескольких ПЛК, смонтированных на стандартную рейку, набирается укрупненный узел управления. Первоначально конфигурация микроконтроллеров подразумевала замену существовавших релейных, полупроводниковых схем. Со временем задачи усложнились, но и сохранившиеся ограниченно производительные 8 и 16 разрядные процессоры по-прежнему востребованы в промышленности.

Типы ПЛК

Все ПЛК, выпускаемые Schneider Electric, Mitsubishi, Beckhoff, Omron, Segnetics или Unitronics, четко разделяются по типам. Это же относится к классификации российской продукции, представленной , «Контар», «Текон» и другими. Конструктивно устройства принято обозначать как моноблочные и модульные.

В первом типе содержится полный набор входных, выходных цепей, процессор, источник энергии. Во втором предусмотрена сборка готового ПЛК из отдельных частей. Согласно МЭК 61131, количество и состав модулей варьируются в соответствии с назначением, характеристиками поставляемого заказчику устройства.

Модульный микроконтроллер может управлять посредством Ethernet соединения малопроизводительным собратом, выполняющим специфично назначенные функции (диагностика состояния периметра, безопасность охраняемой зоны). Маломощный адаптер питания в этом случае является отдельным модулем. Обобщенно функциональные возможности второго вида превосходят первый. Но в отдельных ситуациях (микроконтроллер управления чайником Berghof) достаточно моноблочного ПЛК.

Главное достоинство такой конструкции — компактность. При этом полностью завершенная конструкция платы, блока контроллера оборудуется дисплеем и устройством ввода-вывода, кнопочной панелью. Типичный пример — «умный» автоматный моноблок, отвечающий за стабилизацию напряжения.

Из нескольких ПЛК, смонтированных на стандартную рейку, набирается укрупненный узел управления. Первоначально конфигурация микроконтроллеров подразумевала замену существовавших релейных, полупроводниковых схем. Со временем задачи усложнились, но и сохранившиеся ограниченно производительные 8 и 16 разрядные процессоры по-прежнему востребованы в промышленности.

Место ПЛК в системе управления

До создания миниатюрных интегральных схем рука оператора буквально не успевала переключать режимы на пульте цепи управления. Использование контроллерных блоков «Сегнетикс», «Дельта» и подобных способствовало снятию нагрузки с человека.

Ее переложили «на плечи» машин с выводом на экран данных мониторинга, отображенных в виде мнемосхем и изменяемых параметров. На ПЛК возлагаются задачи по опросу датчиков и регистров, обработке поступающей информации.

Без микроконтроллеров не было бы РСУ, АСУ, сложных автоматных комплексов управления технологическими процессорами. Используя сетевой трафик, ПЛК анализируют данные, успевая проверять состояние портов входа. Главный недостаток, особенность микроконтроллеров состоит в необходимости прошивки, создания программы для работы.

Впрочем, его следует воспринимать двояко: индивидуально создаваемое ПО позволяет проектировать узкоспециализированные изделия под конкретные задачи.

Определение

Невозможно дать единого определения термина «контроллер», поскольку этим термином называют самые различные устройства. Если мы обратимся к Википедии, то в ней представлено несколько значений этого слова, среди которых следующие:

— контроллер прерываний (микросхема или встроенный блок процессора, отвечающий за возможность обработки запросов на прерывание от разных устройств);

— микроконтроллер (микросхема, управляющая электронными устройствами);

— контроллер электрического двигателя (многоступенчатый, многоцепной коммутационный аппарат с ручным управлением);

— промышленный контроллер (управляющее устройство, применяемое в промышленности и других отраслях для автоматизации технологических процессов);

— программируемый логический контроллер (ПЛК) (промышленный контроллер, предназначенный для выполнения логических операций, т.е. операций алгебры логики)

В данной статье будут рассматриваться контроллеры, применяемые в системах автоматизации, в частности программируемые логические контроллеры.

Контроллером в системах автоматизации называют устройство, выполняющее управление физическими процессами по записанному в него алгоритму, с использованием информации, получаемой от датчиков и выводимой в исполнительные устройства.

Программируемый логический контроллер — это микропроцессорное устройство, предназначенное для управления технологическими процессами в промышленности и другими сложными технологическими объектами (например, системы управления микроклиматом). Принцип работы ПЛК заключается в сборе сигналов от датчиков и их обработке по прикладной программе пользователя с выдачей управляющих сигналов на исполнительные устройства.

Итог

Главное преимущество контроллера на базе MC33035 — это простота в использовании. Просто покупаете микросхему, собираете Н-мост, спаиваете всё на плату с небольшой обвязкой — и контроллер готов. Если нужно просто запустить двигатель с ШИМ-сигналом и управлять им — оптимальный вариант.

Контроллер на базе Ардуино — вариант сложнее, понадобится писать логику, обеспечивать дополнительные защиты контроллера. Но для экспериментов, прототипов, дополнительного функционала, использования различных режимов работы двигателя — подходящий вариант. Поэтому я решил пока отложить MC33035 и продолжить работу с Ардуино.