Гост р 53279 2009

Содержание:

- 9.17 Метод проверки несущей способности пояса после воздействия температуры окружающей среды (200 ± 5)°С

- 9.15 Метод проверки несущей способности пояса после воздействия температуры окружающей среды (40 ± 1)°С

- 9.7 Метод проверки длины фала

- 2 Нормативные ссылки

- 9.3 Метод проверки регулировки пояса по длине и величины обхвата талии

- 9.9 Метод проверки устойчивости материала поясного ремня к воздействию открытого пламени

- 9.10 Метод проверки поперечной жесткости поясного ремня

- Правила приемки

- 4 Классификация

- 5 Технические требования

- 9.21 Метод проверки прочности пояса динамической нагрузкой

- 4 Технические требования

- 9.14 Метод проверки жесткости фала

- 3 Термины и определения

- 9.12 Метод проверки прочности фала после воздействия нагретого металлического стержня

9.17 Метод проверки несущей способности пояса после воздействия температуры окружающей среды (200 ± 5)°С

Методиспытаниявсоответствииссоследующимиизменениями.

Термокамераспринудительнойциркуляциейвоздуха, позволяющаяподдерживатьтемпературу (200 ± 5)°Свтечениенеменее 3 минут.

Внутренниеразмерытермокамерыдолжныпозволятьразместитьобразецлентытакимобразом, чтобыоннекасалсястенок.

Подготовка

к испытанию

Термокамерапредварительнодолжнабытьнагретадотемпературы (200 ± 5)°С.

Поясвсборе (приналичиистраховочнойсистемыподсумокдолженбытьоткрыт, амортизатор

сфаломдолжныбытьвынутыизподсумка) помещаютвтермокамерутак, чтобыоннекасалсястенок

камеры, ивыдерживаютвнейвтечениенеменее 3 минут. Послевыдержкивтермокамереобразец

выдерживаютвнормальныхклиматическихусловияхпоГОСТ 15150втечениенеменее 24 часов.

Оценка

результатов

Пояссчитаетсявыдержавшимиспытание, еслиниодинегоконструктивныйэлементнеразрушилсязавремяпроведенияиспытания (допускаетсядеформацияконструктивныхэлементов, неприводящаякихразрушению).

9.15 Метод проверки несущей способности пояса после воздействия температуры окружающей среды (40 ± 1)°С

Отбор

образцов

ИзиспытываемойпартииотбираютодинобразецпоясатипаА (дваобразцапоясатипаБ). Киспытаниямдопускаютсяобразцынепроходившиепроверкупрочностныххарактеристик.

Испытательное

оборудование:

а) установкадляиспытанийнарастяжение-должнаобеспечиватьизмерениеусилиясотносительнойпогрешностьюнеболее 1 %;

б) линейкаметаллическаясценойделения 1 мм;

в) секундомерспогрешностьюнеболее 1,8 сза 60 минут;

г) роликизсталидиаметром (300 ± 50) мм;

д) термокамераспринудительнойциркуляциейвоздуха, позволяющаяподдерживатьтемпературу (40 ± 2)°Свтечениенеменее 6 часов.

Внутренниеразмерытермокамерыдолжныпозволятьразместитьобразецтакимобразом, чтобыоннекасалсястеноккамеры.

Подготовка

к испытанию

Образцыпередиспытаниемвыдерживаютвтермокамерепритемпературе (40 ± 2)°Свтечениенеменее 6 часов. Образцыприэтомнедолжныкасатьсястеноккамеры.

Непозднеечемчерез 10 минутпослевыдержкивтермокамереобразцыдолжныбытьподвергнутыиспытаниюнапрочность.

Проведение

испытания

Нагружениепоясапроводятвсоответствиисосхемой, изображеннойнарисунке 6 вследующейпоследовательности

а) роликчерездатчиксилы (динамометр) закрепляютвжесткуюзаделку;

б) пояснадеваютнароликизастегиваютнапряжку;

в) ккарабинодержателюподвешиваютпожарныйкарабин, ккоторомуприкладываютравномерновозрастающуюсоскоростьюнеболее 100 Нснагрузку.

Примечание-Приналичиистраховочнойсистемынагрузкунаодномобразцеприкладываютккарабинодержателю, анадругом-ксвободномуконцуфала (испытаниепроводятприполностьюраскрытом амортизаторе);

г) нагрузкуувеличиваютдозначения 10 кНивыдерживаютвтечениенеменее 60 с.

1 -местоприложениянагрузки; 2 -датчиксилы (динамометр); 3 -ролик; 4 -пояс; 5 -карабинодержатель; 6 -карабинпожарный

Рисунок 6 —Схеманагруженияпояса

Оценка

результатов

Пояссчитаетсявыдержавшимиспытание, еслиниодинконструктивныйэлементпоясане

разрушилсязавремяпроведенияиспытания (допускаетсядеформацияконструктивныхэлементов, неприводящаякихразрушению).

9.7 Метод проверки длины фала

Отбор

образцов

Изиспытываемойпартииотбираюттриобразцапояса.

Испытательное

оборудование:

а) линейкаметаллическаясценойделения 1 мм;

б) динамометрпоГОСТ 13837;

в) секундомерспогрешностьюнеболее 1,8 сза 60 минут.

Проведение

испытания

Испытываемыеобразцырастягиваютвпродольномнаправлениисусилием (50 ± 0,5) Нивыдерживаютподнагрузкойвтечениенеменее 1 минуты.

Послеснятиянагрузкиобразцырасправляютнаровнойповерхности. Измерениедлины

образцовпроводитсянепозднее 10 минутпослеснятиянагрузкисточностьюдо 1 мм.

Оценка

результатов

Пояссчитаетсявыдержавшимиспытание, еслидлинакаждогоизобразцовфаланаходится

впределахот 800 до 1500 мм.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52720-2007 Арматура трубопроводная промышленная. Термины и определения

ГОСТ 12.2.047 ССБТ. Пожарная техника. Термины и определения

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 6357-81. Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6557-89 Кольца резиновые для пожарной соединительной арматуры. Технические условия

ГОСТ 14286-69 Ключи для пожарной соединительной арматуры. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 17759-72 Пробки резьбовые с полным профилем резьбы диаметром от 52 до 100 мм. Конструкция и основные размеры

ГОСТ 17760-72 Пробки резьбовые с укороченным профилем резьбы диаметром от 52 до 100 мм. Конструкция и основные размеры

ГОСТ 17761-72 Пробки резьбовые с полным профилем резьбы диаметром от 105 до 300 мм. Конструкция и основные размеры

ГОСТ 17762-72 Пробки резьбовые с укороченным профилем резьбы диаметром от 105 до 300 мм. Конструкция и основные размеры

ГОСТ 18922-73 Пробки резьбовые со вставками с полным профилем для трубной цилиндрической резьбы диаметром от 1/16″ до 4″. Конструкция и основные размеры

ГОСТ 18923-73 Пробки резьбовые со вставками с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16″ до 4″. Конструкция и основные размеры

ГОСТ 18927-73 Пробки резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 4″ до 6″. Конструкция и основные размеры

ГОСТ 18928-73 Пробки резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 4″ до 6″. Конструкция и основные размеры

ГОСТ 18929-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 1/16″ до 33/4″. Конструкция и основные размеры

ГОСТ 18930-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16″ до 33/4″. Конструкция и основные размеры

ГОСТ 18931-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 4″ до 6″. Конструкция и основные размеры

ГОСТ 18932-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 4″ до 6″. Конструкция и основные размеры

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 28338-89 Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

9.3 Метод проверки регулировки пояса по длине и величины обхвата талии

Отборобразцов

Изиспытываемойпартииотбираюттриобразцанаименьшегоитринаибольшегоусловного

размера (еслипоконструктивномуисполнениюпоясанеразделяютсянаусловныетипоразмеры, тоизиспытываемойпартииотбираюттриобразца).

Испытательное

оборудование

Линейкаметаллическаясценойделения 1 мм.

Проведение

испытания

Пряжкипоясовзастегиваютпримаксимальноиминимальновозможныхобхватахталии. При

этомпроверяютвозможностьрегулировкипоясаподлине. Измеряютдлинуокружностипоясасего

внутреннейсторонысточностьюдо 5 мм.

Оценка

результатов

Пояссчитаетсявыдержавшимиспытание, еслиотобраннаягруппаобразцовсоответствует

требованиям,

.

9.9 Метод проверки устойчивости материала поясного ремня к воздействию открытого пламени

Отбор

образцов

Испытаниепроводятнатрехобразцахпоясногоремня.

Испытательное

оборудование:

а) линейкаметаллическаясценойделения 1 мм;

б) секундомерспогрешностьюнеболее 1,8 сза 60 минут;

в) этиловыйспиртпоГОСТ 18300илиГОСТ 17299;

г) цилиндрическаяемкостьдлягорючегодиаметром 67 мм;

д) установкадляиспытанийнарастяжение-должнаобеспечиватьизмерениеусилиясотносительнойпогрешностьюнеболее 1 %, минимальноерасстояниемеждузажимами 300 мм. Скоростьдвиженияподвижногозажиманеболее 200 мммин.

Проведение

испытания

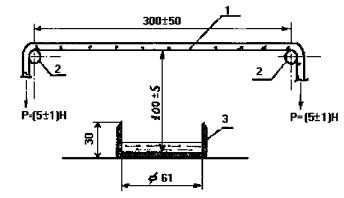

Образецпоясногоремняустанавливаютнаприспособлениедляпроведенияогневыхиспытанийвсоответствиисрисунком 1.

Образецпомещаютмеждудвумяопорами, расположенныминарасстоянии (300 ± 50) ммдруг

отдруга (см. рисунок 1).

КкаждомукраюобразцаприкладываютгрузРмассой (510 ± 10) г.

Образецрасполагаетсянарасстоянии (100 ± 5) ммнадемкостью, котораянаполняетсяэтиловымспиртомвколичестве (10 ± 1) млпритемпературе (20 ± 5)°С.

Этиловыйспиртподжигают, ивтечениенеменее 15 собразецвыдерживаютподдействием

открытогопламени.

Даннуюпроцедуруповторяютсостальнымиобразцами.

Далеепроводятпоочередноенагружениетрехобразцовдоразрушения.

Оценка

результатов

Пояснойременьсчитаетсявыдержавшимиспытание, еслизначениеразрывногоусилия, полученноенакаждомизтрехобразцов, составилонеменее 7,5 кН.

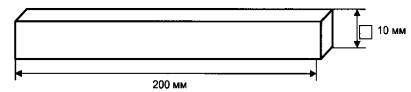

1 -образецленты; 2 -опоры; 3 -емкостьдлягорючего

Примечание-Размерывмм.

Рисунок 1 —Приспособлениедляогневыхиспытанийпояснойленты

9.10 Метод проверки поперечной жесткости поясного ремня

Отбор

образцов

Испытанияпроводятнатрехобразцахпоясногоремня, длиной (100 ± 5) мм.

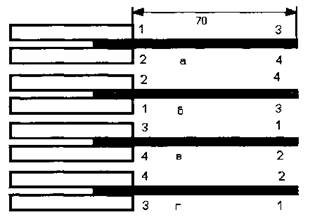

Каждыйизобразцоввпереднейизаднейчастиснабженразличительнымизнаками (см. рисунок 2).

а-размер, равныйширинеленты

Примечание-Размерывмм.

Рисунок 2 —Видобразцаленты

Испытательное

оборудование:

а) линейкаметаллическаясценойделения 1 мм;

б) секундомерспогрешностьюизмерениянеболее 1,8 сза 60 минут;

в) угломерсценойделения 1°;

г) термометрспогрешностьюизмерениянеболее 1°Свдиапазонеот°Сдо 100°С;

д) термокамераспринудительнойциркуляциейвоздухаипозволяющаяподдерживатьтемпературу (60 ± 2)°Свтечениенеменее 2 часов.

Проведение

испытания

Образецдлиннойсторонойвставляетсявзажимтак, чтобыоставалсянезажатымкрай (70 ± 1) мм

отшириныленты (см. рисунок 3, а).

Примечание-Размерывмм.

Рисунок 3 —Положениязажимаобразцаленты

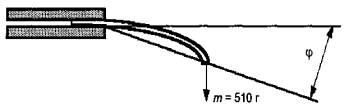

Грузмассой (510 ± 10) гприлагаютв (5 ± 1) ммоткраяобразцатак, чтобыонбылравномерно

распределенповсейегодлине. Послестабилизацииизмеряютуголсгибаφмеждузажимомиобразцом (см. рисунок 4).

Рисунок 4 —Схемаизмеренияугласгиба

Этоиспытаниевыполняютвположениях, представленныхнарисунке 3, а-г.

Оценка

результатов

Пояснойременьсчитаетсявыдержавшимиспытание, есливеличинаугладлякаждогоизобразцовнаходитсявпределахот 30°до 60°.

Правила приемки

7.1 Веревки должны подвергаться приемосдаточным, приемочным, квалификационным, периодическим, типовым и сертификационным испытаниям.Периодические и приемосдаточные испытания проводятся в соответствии с ГОСТ Р 15.309.Приемочные и квалификационные испытания проводятся в соответствии с ГОСТ Р 15.201.Типовые испытания проводятся в случае внесения изменений в конструкцию, материалы или технологию изготовления веревки. Типовые испытания проводятся по специально разработанной программе.

7.2 Номера пунктов, в которых изложены технические требования и методы испытаний по показателям назначения, приведены в таблице 1.Таблица 1

|

Номенклатура видов испытаний |

Пункты настоящего стандарта |

|

|

Техническое требование |

Метод испытаний |

|

|

Проверка комплектности, внешнего вида и маркировки |

4.12, 4.11, 5, 6 |

8.2 |

|

Проверка линейных размеров коушей |

4.13 |

8.3 |

|

Проверка прочности после воздействия воды и ПАВ |

4.10 |

8.10 |

|

Проверка длины |

4.4 |

8.4 |

|

Проверка диаметра |

4.5 |

8.5 |

|

Проверка массы |

4.6 |

8.6 |

|

Проверка показателя жесткости шнура |

4.2 |

8.7 |

|

Проверка разрывной нагрузки |

4.1 |

8.8 |

|

Проверка относительного удлинения |

4.3 |

8.9 |

|

Проверка разрывной нагрузки веревки после температурных воздействий |

4.7 |

8.11 |

|

Проверка разрывной нагрузки в пределах рабочих значений температур |

4.8 |

8.12 |

|

Проверка прочности динамической нагрузкой |

4.9 |

8.13 |

4 Классификация

4.1 Головки классифицируются:

В зависимости от назначения коммуникаций пожаротушения при транспортировании огнетушащих веществ:

— напорные;

— всасывающие.

Напорные в зависимости от области применения:

— для внутренних пожарных кранов (ВПК);

— для пожарных машин и наружных пожарных кранов (ПМ).

По типам в зависимости от конструктивного исполнения (рисунки — ):

Напорные:

ГР — головка рукавная;

ГМ — головка муфтовая;

ГЦ — головка цапковая;

ГП — головка переходная;

ГЗ — головка-заглушка.

Всасывающие (рисунки — ):

ГРВ — головка рукавная всасывающая;

ГМВ — головка муфтовая всасывающая;

ГЗВ — головка-заглушка всасывающая.

По величине условного прохода и рабочего давления в соответствии с таблицей .

Таблица 1

|

Условный проход, тип |

Pр, МПа |

|

|

Напорные ПМ |

25, 40, 50, 65, 40×50, 65×50, все типы |

3,0 |

|

25, 50×25, все типы |

2,0 |

|

|

40, 50, 65, 80, 90, 40×50, 65×50, 80×50, 80×65, все типы |

1,6 |

|

|

150, все типы |

1,2 |

|

|

Напорные ВПК |

40, 50, 65, все типы |

1,0 |

|

Всасывающие |

ГРВ-80, ГМВ-80, ГЗВ-80, ГМВ-100, ГЗВ-100, ГМВ-125, ГЗВ-125 |

1,0 |

|

ГРВ-100, ГРВ-125 |

0,1 |

В зависимости от климатического исполнения по ГОСТ 15150 в соответствии с 5.1.11 настоящего стандарта.

4.2 Примеры условного обозначения в конструкторской документации:

Рукавная напорная головка для пожарных машин и наружных пожарных кранов, с условным проходом 50, на рабочее давление 1,6 МПа, климатического исполнения УХЛ1: ГР-50-1,6 ПМ УХЛ1;

Рукавная напорная головка для внутренних пожарных кранов, с условным проходом 50, на рабочее давление 1,0 МПа, климатического исполнения УХЛ4: ГР-50-1,0 ВПК УХЛ4;

Муфтовая всасывающая головка с условным проходом 125, на рабочее давление 1,0 МПа, климатического исполнения У1: ГМВ-125-1,0 У1.

Допускается в условном обозначении всасывающих головок рабочее давление не указывать.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Условный проход головки и соответствующие ему размеры должны соответствовать данным, приведенным на рисунках — и в таблицах — .

Размеры рукавных головок (рисунок , таблица , рисунок таблица ) приведены для крепления с пожарными рукавами с применением проволоки методом «навязки». Конструкция и размеры головок для других способов креплений с пожарными рукавами устанавливаются в конструкторской документации.

Рисунки — не определяют конструкцию.

Размер паза под ключ S должен быть не менее 12 мм.

Размеры R, R1, R2, Н3 устанавливаются в конструкторской документации на головки.

Допускается паз под клыком головки выполнять в соответствии с рисунком , вид В.

Примечание — Угол наклона 2°30″ на диаметрах D, D1 — рекомендуемый.

Рисунок 1 — Размеры смыкаемой части головки

Размеры смыкаемой части в зависимости от DN для всех типов головок указаны в таблице .

9.21 Метод проверки прочности пояса динамической нагрузкой

Отбор

образцов

Изиспытываемойпартииотбираютодинобразецпояса. Киспытаниямдопускаетсяобразец, непроходившийпроверкупрочностныххарактеристик.

Испытательное

оборудование:

а) грузмассой (100 ± 5) кгсдлинойпоокружностивместезакрепленияпоясавпределахот 900 до 1100 мм;

б) канатстальнойдлиной (2 ± 0,02) мидиаметром (14 ± 1) мм, имеющийзаделанныеконцы;

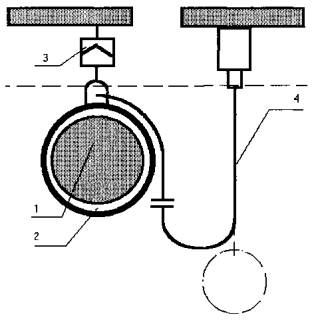

в) установка (стенд), включающаярасцепляющееустройство, схемакоторойизображенана

рисунке 7.

1 -груз; 2 -пояс; 3 -расцепляющее устройство; 4 -канатстальной

Рисунок 7 —Схемаиспытанияпояса динамическойнагрузкой

Проведение

испытания

Пояснадеваютнагрузпосерединеегопродольногоразмераиплотнозастегиваютпряжку. Грузподвешиваюткрасцепляющемуустройству, прикрепленномукжесткойопоре.

Одинконецтросачерезпожарныйкарабинзакрепляютзакарабинодержатель, адругойконец

прикрепляюткжесткойопоре.

Точкасоединениятросасжесткойопоройдолжнарасполагатьсянаодномуровнесточкойзакреплениягрузаврасцепляющемустройстве, приэтомрасстояниемеждунимидолжнобытьне

более 200

мм.

Присрабатываниирасцепляющегоустройствагрузсвободнопадает.

Оценка

результатов

Пояссчитаетсявыдержавшимиспытание, еслиниодинегоконструктивныйэлементнеразрушилсяврезультатеиспытания, атакжееслинепроизошлосамопроизвольногораскрытияпряжки (допускаетсядеформацияконструктивныхэлементов, неприводящаякихразрушению).

Приложение А

(обязательное)

СТЕРЖЕНЬ

Примечание-МатериалмаркиСт3поГОСТ 380.

РисунокА.1

—Стерженьдляпроведенияиспытанийпо

9.8, 9.12

Ключевыесловапожарнаятехника, пояспожарныйспасательный, методыиспытаний

4 Технические требования

4.1 Разрывная нагрузка веревки должна составлять не менее 10 кН.

4.2 Показатель жесткости веревки должен быть не более 0,25 м.

4.3 Относительное удлинение шнура веревки должно находиться в диапазоне от 11% до 45%.

4.4 Длина веревки ВПС-30 должна составлять не менее 30 м, ВПС-50 должна составлять не менее 50 м.

4.5 Диаметр шнура веревки должен составлять (11±1) мм.

4.6 Масса веревки:- ВПС-30 не более 2,7 кг;- ВПС-50 не более 4,5 кг.

4.7 Статическая разрывная нагрузка веревки должна быть не менее 7,5 кН после воздействия на нее:

а) температуры окружающей среды (450±10) °С в течение не менее 10 с;

б) металлического стержня, нагретого до температуры (450±10) °С, в течение не менее 30 с;

в) открытого пламени в течение не менее 30 с.

4.8 Статическая разрывная нагрузка веревки должна быть не менее 10 кН при температурах минус (40±1) °С, (40±1) °С.

4.9 Веревка должна выдерживать динамическую нагрузку, возникающую при падении груза массой (100±5) кг с высоты (2,00±0,05) м.

4.10 Веревка должна сохранять прочностные свойства и внешний вид при воздействии на нее воды и растворов поверхностно-активных веществ (5%-ного водного раствора натрия хлористого по ГОСТ 4233).

4.11 Каждая веревка должна быть уложена в чехол. Конструкция чехла должна иметь карман для размещения паспорта (формуляра) и ремень для переноски с регулировкой по длине.

4.12 Концы веревки должны быть оплавлены или замаркированы и заделаны в коуши.

4.13 Линейные размеры коушей должны соответствовать ГОСТ 19030.

9.14 Метод проверки жесткости фала

Отбор

образцов

Проверкапоказателяжесткостифалапроводитсянашнурефалабеззаделанныхконцов. Испытаниепроводитсянатрехобразцахдлиной (0,50 ± 0,01) м.

Испытательное

оборудование

Линейкаметаллическаясценойделения 1 мм.

Проведение

испытания

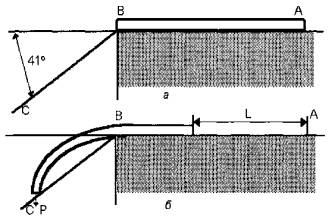

Образецукладываютнагоризонтальнойиплоскойповерхностивсоответствиисосхемой, изображеннойнарисунке 5, а, такимобразом, чтобыодинконецобразцанаходилсявточкеА, а

другойвточкеВ. ГрузРмассой (0,023 ± 0,001) кгкрепяткконцуобразцавточкеВ.

ОбразецмедленноперемещаютвнаправленииточкиВдотехпор, покаегокрайнедостигнет

прямойВС (рисунок 5, б), образующейспрямойАВугол (41 ± 1)°.

ЖесткостьшнурафалахарактеризуетсявеличинойотрезкаL, длинакоторогоизмеряется

сточностьюдо 1 мм.

Рисунок 5 —Схемаопределенияжесткостифала

Оценка

результатов

Фалсчитаетсявыдержавшимиспытание, еслизначениежесткостишнурафаладлявсехобразцовсоставилонеболее 0,25 м.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями, обозначениями и сокращениями:

3.1 пожарная соединительная головка: Быстросмыкаемая арматура в коммуникациях пожаротушения, обеспечивающая соединение пожарных рукавов и присоединение их к пожарному оборудованию и пожарным насосам.

.

3.2 рукавная пожарная соединительная головка (ГР, ГРВ): Пожарная соединительная головка для крепления пожарных рукавов.

3.3 муфтовая пожарная соединительная головка (ГМ, ГМВ): Пожарная соединительная головка с внутренней присоединительной резьбой для оборудования трубопровода.

.

3.4 цапковая пожарная соединительная головка (ГЦ): Пожарная соединительная головка с наружной присоединительной резьбой для оборудования трубопровода.

.

3.5 пожарная соединительная головка-заглушка (ГЗ, ГЗВ): Пожарная соединительная головка для быстрого закрывания трубопровода, оборудованного муфтовой или цапковой пожарной соединительной головкой.

3.6 переходная пожарная соединительная головка (ГП): Пожарная соединительная головка для быстрого соединения в коммуникациях пожаротушения пожарного оборудования разных условных проходов.

3.8 контрольная соединительная головка: Пожарная соединительная головка, используемая в качестве образца для проведения испытания, размеры которой соответствуют настоящему стандарту.

3.9 условный проход (номинальный диаметр): Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей, например соединений трубопроводов, фитингов и арматуры. Условный проход (номинальный диаметр) не имеет единицы измерения и приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах.

.

3.10 номинальное давление PN: Наибольшее избыточное рабочее давление при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С).

.

3.11 работоспособное состояние: Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

.

3.12 ход спиральной плоскости головки: Расстояние по линии, параллельной оси спирали головки, между любой исходной средней точкой на спиральной плоскости и точкой полученной при перемещении исходной средней точки по спирали на определенный угол.

9.12 Метод проверки прочности фала после воздействия нагретого металлического стержня

Методиспытаниявсоответствиис 9.8.

Передиспытаниемнапрочностьобразцыподготавливаютследующимобразом

а) раскладываютобразецповсейдлиненагоризонтальнойповерхности;

б) стерженьизсталимаркиСт3поГОСТ 380всоответствиисрисункомА.1 (приложениеА) размеромнеменее (10´10´200) ммпрогреваютвтермопечипритемпературе (450 ± 10)°Свтечениенеменее 20 минут;

в) непозднеечемчерез 5 спослепрогреванакладываютстерженьпосерединеобразцаперпендикулярноегопродольномунаправлению;

г) неменеечемчерез 30 сстерженьубираютсобразца;

д) повторяютданнуюпроцедурудляостальныхобразцов.

Далеепроводятпоочередноенагружениетрехобразцовдоразрушения.

Оценка

результатов

Фалсчитаетсявыдержавшимиспытание, еслиминимальноезначениеразрывногоусилия, полученноенакаждомихтрехобразцов, составилонеменее 7,5 кН.